Connaissance de l`Entreprise

Produire

Connaissance de l’Entreprise

Université Lyon I -2011-2012

-Master Physique M2 ERGE3 et DIMN

- Master GEP : M1 GPA - M2P DEI - M2P E3I - M2P GE- M2P GP - M2P GPA - M2P GSA

- Licence Pro Auto Info Indus : AII GEP - AII TPA - AII TPB

Une des caractéristiques communes à toutes les entreprises est la production de

biens ou de services

GESTION DE LA PRODUCTION

La gestion de la production est l'ensemble des activités qui participent à :

la conception

la planification des ressources (matérielles, financières, ou humaines)

l'ordonnancement

l'enregistrement des activités de production

le contrôle des activités de production de l'entreprise

On élargit souvent la gestion de la

production aux achats et à la gestion

physique des flux d’approvisionnement et

de distribution, mais on doit prendre aussi

en compte de nombreuses interfaces avec

d’autres fonctions comme la vente, la

comptabilité, le contrôle de gestion, la

finance, les ressources humaines… etc.

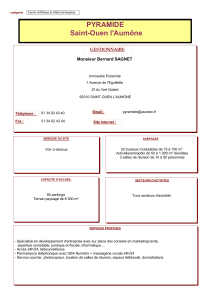

Le Computer Integrated Manufacturing (Pyramide du CIM) est un concept décrivant

l'automatisation complète des processus de fabrication. C’est-à-dire que tous les

équipements de l'usine fonctionnent sous le contrôle permanent des ordinateurs,

automates programmables et autres systèmes numériques.

niveau 3 : la gestion des produits et des stocks, la gestion des approvisionnements, la gestion

des clients, des commandes et de la facturation (gérés par les ERP)

niveau 2 : la localisation des produits en stocks, les mouvements physiques et la gestion des lots

(géré par le système de gestion d'entrepôt)

niveau 1 : les automatismes

niveau 0 : les capteurs et actionneurs.

3

P Monassier - Connaissance de l'entreprise

- Introduction

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

1

/

19

100%