Module de pression différentielle adapté à vos besoins

Dès la phase de la conception du produit, une coopération

étroite par ex. entre un fabricant de composants et un fabri-

cant d’appareils de mesure permet d’aboutir à des solutions

nettement optimisées. La souplesse offerte par les deux

concepteurs, ajoutée au traitement numérique du signal, est

du plus haut intérêt, comme le montre l’exemple ci-après

d’un module de mesure de pression différentielle, lorsque le

montage est souvent utilisé par un régulateur de débit spé-

cialement adapté aux besoins d’une technique de mesure

de processus particulière.

Le traitement de surface de tôles nécessite un système

de pulvérisation permettant le dosage extrêmement précis

des lubriants. Cette application avait été retenue pour la

mise au point d’un régulateur de débit série piloté de fabri-

cation Bürkert dans le cadre d’un projet pilote. Les capteurs,

l’électronique de réglage, l’actionneur et les autres inter-

faces électriques habituelles devaient être logés dans un

boîtier très compact conçu pour assurer un fonctionnement

able de longue durée comme souvent requis en technique

de mesure de processus.

Mesure du débit par la pression différentielle

Pour des raisons de robustesse liée à l’environnement de

processus et de sûreté d’exploitation générale, le choix

s’est porté sur une mesure du débit à partir de la chute de

pression constatée au passage d’un diaphragme calibré,

et ceci par utilisation de deux capteurs de pression indivi-

duels. A ce stade de l’étude, les bons contacts déjà noués

avec la liale allemande de l’entreprise suisse Keller AG für

Régulateur de débit résistant aux sur-

pressions, d’emploi souple grâce à la

numérisation

Module de pression

différentielle adapté à

vos besoins

Druckmesstechnik ont été de la plus grande utilité. «Avec la

série PD-39X, nous avions déjà présenté un transmetteur

de pression différentielle capable de satisfaire aux exigen-

ces les plus importantes, notamment en matière de capacité

de surcharge, et qui plus est disponible au catalogue», se

souvient Wolfgang Braun, directeur de la liale.

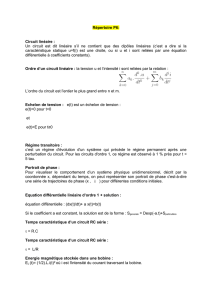

Transmetteur de différence de pression ou de pression

différentielle

Sur les transmetteurs de pression différentielle classiques,

les deux côtés d’une membrane de mesure sont portés à

la pression du uide ambiant. Avec des plages de mesure

typiques de 500 mbar et des pressions système pouvant

atteindre 10 bars, la disparition unilatérale de la pression

appliquée pouvait entraîner une surcharge d’un facteur

20 de la membrane. La détection d’une telle anomalie ne

peut être assurée sans mesures constructives complexes

et donc coûteuses, avec pour conséquence la destruction

- August 2013 - www.keller-druck.com

par ingénieur électricien diplômé ETS

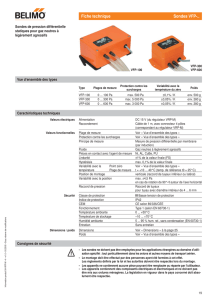

Régulateur de débit Bürkert en action

inéluctable du transmetteur. Les spécialistes des systèmes

de contrôle de débit de chez Bürkert voulaient exclure de

tels risques et étaient donc très intéressés par un module de

mesure de la différence de pression.

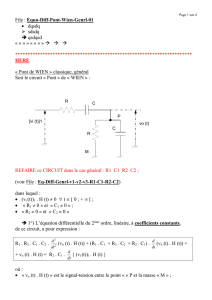

Les transmetteurs de pression différentielle fonctionnent

avec deux capteurs de pression au silicium, encapsulés

et spécialement sélectionnés, montés à une distance de

20 mm environ l’un de l’autre. Ils injectent leurs signaux

de sortie respectifs sur les entrées d’un microprocesseur

Xemics dont la capacité de calcul, après une confortable

conversion A/N 16 bits, permet d’éliminer largement par des

algorithmes mathématiques toutes les non-linéarités et in-

uences de la température reproductibles. Grâce à ce pro-

cédé, Keller obtient sur ses transmetteurs de différence de

pression une bande d’erreur globale meilleure que ±0,1 %

PE sur des plages de températures étendues. Le signal de

sortie analogique du module est actualisé au rythme de 200

fois par seconde et fournit donc une bonne réserve de dyna-

mique pour la suite du processus. Une règle empirique veut

que la plage de mesure de ce type de mesure de pression

différentielle doit correspondre à environ 20% de la pression

relevée en amont.

Outre les signaux analogiques normalisés de 4…20 mA et

0…10 V, le processeur est également pourvu d’une sor-

tie numérique RS485. Cette interface permet aussi entre

autres la transmission de valeurs de température et de pres-

sion relevées par chacun des capteurs et non pas seule-

ment les valeurs de différence de pression. La numérisation

permet d’adapter de manière souple la plage du signal de

sortie analogique en fonction de la plage requise pour le

signal d’entrée (différence de pression).

A l’issue des entretiens menés entre Keller et Bürkert et

l’exécution de nombreux essais, il a été conclu une conven-

tion de fourniture de modules de mesure de différence de

pression répondant aux spécications élaborées en com-

mun. Depuis, les régulateurs de débit (Liquid Flow Controller)

ainsi conçus fonctionnement en continu dans les applica-

tions les plus diverses.

Le raccordement mécanique des capteurs de pression à la

canalisation principale du régulateur de débit s’effectue pour

chacun d’eux par un capillaire à purger selon un processus

de rinçage déni, tube qui sert également de ltre passe-bas

pour les pointes de pression. Tous les éléments au contact

du uide à mesurer (à l’exception des joints d’étanchéité)

sont réalisés en acier inoxydable.

- 2 - www.keller-druck.com

Coupe transversale sChématique d’un régulateur de débit (lFC)

Connecteur de valeur de

consigne, de valeur réelle, de

tension d’alimentation, etc.

Electronique de régulation

Vanne proportionnelle

Boîtier de base en inox

Connecteur du bus local

Capteur de débit

Entrée du uide avec

ltre intégré

Principe fonctionnel du re-

levé de valeurs de mesure :

la mesure s’effectue selon

le procédé de pression

différentielle. Un diaphragme

monté dans la canalisation

principale provoque lors de

l’écoulement d’un uide une

chute de pression détectée

et mesurée par le capteur

de pression différentielle

présent. Le capteur de

pression différentielle délivre

un signal de mesure précis

et compensé en température

à partir duquel s’effectue le

calcul du débit.

Intégration

Les régulateurs de débit Bürkert utilisés comme équipe-

ments de mesure de processus sont fabriqués à la demande

pour une utilisation spécique déterminée par le client. Avec

seulement trois transmetteurs de pression équipés diffé-

remment, il est possible de réguler en fonction de la pres-

sion régnant en amont des valeurs de débit nales situées

entre 0,9 l/h et 36 l/h. L’étalonnage n des plages de mesure

est assuré par des diaphragmes calibrés spéciaux intégrés

à la canalisation d’écoulement, la différence visée entre

la pression d’entrée et la pression se situant typiquement

autour de 500 mbar.

Enn, les concepteurs de Keller ont adapté d’autres détails

pour répondre à la demande de leur client : c’est ainsi que

le format de livraison de la platine souple, avec les détails

des branchements électriques et la xation mécanique,

a aussi été spécié en commun, tout comme le signal de

sortie au débit nominal qui, avec ses 2,5 V, diffère à présent

nettement de celui des équipements classiques gurant au

catalogue.

Le traitement numérique du signal et l’interface numérique

du microprocesseur délivrent des signaux de capteurs in-

dividuels pour la pression d’entrée et la pression de sortie

qui peuvent être utilisés en interne pour le pilotage du régu-

lateur de débit an de xer des valeurs limites, de détecter

des surcharges ou de réaliser d’autres fonctions de diag-

nostic. Lors de la calibration de la mesure de débit (qui se fait

habituellement avec de l’eau ou avec un liquide présentant

une viscosité analogue au uide de processus à réguler),

les données de calibration mémorisées dans le processeur

du transmetteur de pression différentielle peuvent ainsi faire

l’objet d’un nouveau paramétrage intégral. Ceci autorise un

étalonnage adapté au cas par cas aux processus du client

et constitue donc une solution optimale pour de nombreux

utilisateurs.

Résumé/Perspectives

Deux spécialistes, l’un de la régulation de débit, l’autre de

la mesure de pression, ont pu apporter par leur coopéra-

tion constructive une réponse très concrète à une demande

très spécique émanant du client. Le traitement du signal

par le microprocesseur du transmetteur de pression diffé-

rentielle Keller qui fonctionne avec deux capteurs de pres-

sion a considérablement simplié son intégration dans un

régulateur de débit able destiné à un fonctionnement en

processus continu et a permis la réalisation de toute une

série de fonctions additionnelles. Pour un nombre impor-

tant d’applications, ce module se révèle nettement supér-

ieur aux transmetteurs de pression différentielle classiques

à membrane unique, notamment en matière de résistance

aux surcharges. La numérisation du traitement du signal

du capteur offre pour toutes les applications spéciques au

client toute une série d’avantages qui contribuent nettement

à améliorer le bilan des coûts globaux. █

- 3 - www.keller-druck.com

Module à double capteur

KELLER série PD-9 FLX,

avec circuit électronique

1

/

3

100%