obtenir l`article - Stratégique (AIMS)

1

-IXIEME CONFERENCE INTERNATIONALE DE MANAGEMENT STRATEGIQUE-

" PERSPECTIVES EN MANAGEMENT STRATEGIQUE "

AIMS 2000

Montpellier

- 24-25-26 Mai 2000 -

Lean management : enjeux stratégiques et perspectives

pour les activités tertiaires

Alain ASQUIN Michel WISSLER

Maître de conférences Maître de conférences

IAE de Lyon IAE de Lyon

15 quai Cl Bernard 15 quai Cl Bernard

BP 638 BP 638

69239 LYON Cedex 02 69239 LYON Cedex 02

Tél : 04 72 72 45 96 Tél : 04 72 72 21 58

e-mail : [email protected] e-mail : [email protected]

Action collective, compétitivité, lean, services

2

De plus en plus la notion de compétitivité des organisations productives est

appréhendée comme la résultante de facteurs prix et hors prix ; parmi ces derniers

les exigences de qualité (totale), d'innovation et de délai de mise sur le marché, de

réactivité et de flexibilité sont les plus fréquemment citées par les directions

d'entreprises.

Les sciences de gestion sont dès lors sollicitées pour concevoir, à l'usage des

cadres dirigeants, des leviers d'action qui assurent la cohérence et l'intégration des

divers programmes mis en œuvre pour améliorer la qualité, réduire les délais,

maîtriser les coûts…

La recherche de satisfaction conjointe d'attentes, a priori contradictoires, s'inscrit

dans le projet du management stratégique qui est de "concevoir, piloter, activer les

processus de finalisation, d'organisation et d'animation susceptibles d'assurer, dans

la durée, une congruence suffisante entre les buts et projets, les exigences perçues

de l'environnement et les capacités attribuées à l'entreprise." (Martinet, 1997)

Depuis quelques années, des recherches ingénieriques s'efforcent de produire des

connaissances scientifiques nouvelles qui puissent s'avérer utiles aux dirigeants, en

particulier pour leurs activités de délibération stratégique collective.

Dans le même temps, les praticiens se sont dotés de modèles heuristiques de

représentation des formes et des leviers de compétitivité. Parmi ceux-ci, le plus

diffusé ou, en tout cas, le plus mentionné est certainement celui de la qualité totale

qui articule qualité (de conformité, mais aussi d'usage), coûts et délais, d'une part,

orientations stratégiques, leadership, management des ressources et des processus,

d'autre part (Wissler, 1999).

Cette approche s'appuie sur le principe de satisfaction voire de fidélisation des

différentes parties prenantes de l'entreprise et sur celui de déploiement des

objectifs dans les principales activités de l'organisation. La formalisation de ce

cadre de diagnostic et de management a été assurée par les prix de la qualité et en

particulier celui de l'EFQM, qui est de plus en plus souvent utilisé ou présenté

comme un cadre pour le diagnostic stratégique (Weill, 1997 ; Conti, 1997).

En revanche la composante "leviers d'action" est plus limitée, même si commencent

à se multiplier les recueils de bonnes pratiques de management, ces dernières étant

identifiées soit par des "experts" qui évaluent les candidats à un prix "Qualité" soit à

l'intérieur de clubs de benchmarking.

Plus récemment, la notion de production au plus juste et celle de Lean management

ont été associées à l'exploitation optimale du potentiel de l'entreprise, dans une

perspective d'amélioration conjointe de la productivité, de la qualité et de la

flexibilité de la production (Womack, 1994). A l'instar de ce qui a été fait dans les

entreprises les plus performantes de l'industrie automobile mondiale, il s'agit

d'éliminer les activités qui ne contribuent en aucune façon à la création de valeur

pour les parties prenantes, et plus spécialement les clients, de façon à concentrer

les ressources sur les processus critiques.

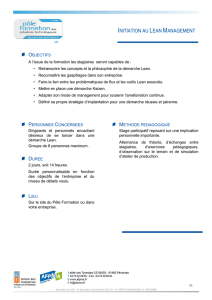

Depuis plus d'un an, dans le cadre d'un programme européen PIC ADAPT, une

action expérimentale a été mise en œuvre dans les activités tertiaires, qualifiée de

3

"Lean services" et qui fait suite à un programme Lean production. Pour la France

CEFORALP, organisme d'ingénierie de formation, est maître d'œuvre de ces

différents projets. Dans le cadre d'un audit de l'action collective expérimentale dans

les services il nous a été offert la possibilité d'analyser l'originalité et l'efficacité

des pratiques "transférées" au cours du programme.

Prenant en compte certaines conclusions de notre mission d'expertise, notre

communication vise à préciser le positionnement de l'approche Lean par rapport à

d'autres problématiques contemporaines de la compétitivité. Cette qualification

étant esquissée, nous aborderons dans un deuxième temps la question des

conditions du maintien / développement du potentiel dans les entreprises allégées,

en particulier dans les activités tertiaires. Nous évoquerons l'action collective

comme approche originale de l'accompagnement des responsables d'organisations

de petite taille par des consultants et des formateurs ainsi que certains dispositifs

de management de la connaissance utiles dans les activités de prestation et/ou de

conception de services.

1. L'émergence de l'organisation Lean

L'appellation Lean est relativement récente puisqu'elle n'a fait son apparition dans

les écrits de gestion qu'au cours de la deuxième partie des années quatre-vingts et

n'a pas encore fait l'objet d'une large diffusion, si ce n'est à travers quelques

allusions rapides. Il en résulte un certain flou autour de cette notion que nous

voudrions essayer de dissiper dans cette première partie.

1.1. De la production de masse à la production au plus juste.

Si, incontestablement, la production de masse et ses implications

organisationnelles et managériales ont pour origine les USA et plus

particulièrement l'industrie automobile du début du siècle avec le fordisme, il est

plus difficile d'identifier le contexte d'émergence de la production au plus juste ou

Lean production. Le toyotisme et le ohnisme constituent les piliers de l'approche

mais ils ont été renforcés voire adaptés par un certain nombre d'auteurs américains

comme Juran et Deming en matière de qualité. "Le mérite de Toyoda, Ohno et

Kamiya réside dans l'application et la transposition logiques de principes et

méthodes reconnus comme valides. Ils ont mobilisé leur talent sur le

comportement quotidien et naturel de l'activité humaine préparant ainsi la voie vers

le changement de structure industrielle global." (Bösenberg, Metzen, 1994).

Dans "Le système qui va changer le monde" de Womack et de l'IMVP, la production

au plus juste est qualifiée ainsi car "elle emploie moins de tout ce qui était

nécessaire jusqu'à présent dans la production de masse" qu'il s'agisse

d'investissements, de surfaces, d'efforts humains, de temps de conception…

Ce type d'organisation se différencie aussi nettement du système artisanal car les

coûts des ressources humaines sont sensiblement plus faibles avec des niveaux de

qualification qui restent inférieurs à ceux des artisans.

4

De façon complémentaire, alors que dans la production de masse on recourt à des

notions d'acceptable(de défauts, de stocks, d'en-cours…) ou de satisfaisant

(diversité des produits, par exemple), c'est celle de perfection qui prévaut dans le

système au plus juste. Cette exigence s'applique aux coûts (baisse régulière), à la

qualité (amélioration permanente de la conformité, de l'aptitude à l'emploi et de la

satisfaction), aux stocks (objectif de niveau zéro) et à la variété (personnalisation

maximale).

Dans "Le lean management" de D. Bösengerg et H. Metzen, la production au plus

juste n'apparaît que comme une condition technico-économique pour alléger les

structures et les coûts tout en musclant l'organisation. Comme le suggère l'analogie

avec le régime de l'athlète il convient surtout d'assurer la congruence entre une

configuration organisationnelle légère et des principes de fonctionnement qui

autorisent une exploitation sans cesse améliorée du potentiel socio-

organisationnel.

Le Lean management n'est pas présenté comme un nouveau concept mais consiste

en une "constance exceptionnelle" dans l'application par les entreprises d'"idées, de

méthodes et de stratégies internes ou externes pour accroître leur productivité". D.

Bösengerg et H. Metzen insistent sur cinq idées qui doivent sous-tendre une

approche Lean :

. une attitude prospective

. une disponibilité pour le changement, résultant de capacités sensitives et/ou

cognitives

. une vision systémique ou globale

. une volonté de valorisation de toutes les ressources acquises ou

développées

. un souci d'économie, en évitant tout gaspillage.

La mention de la pensée économe seulement en fin de liste nous semble révélatrice

d'une préoccupation de remise en cause des schémas mentaux, préalable à un

redesign organisationnel.

Puisque l'accent est mis sur un déploiement et une mise en œuvre systématiques, des

principes de travail et des stratégies ont été identifiés par les promoteurs de

l'approche, mais il est difficile de repérer des outils de gestion spécifiques.

Le Lean management correspondrait, par conséquent, à un projet de mise sous

pression et sous tension de l'organisation mais qui limiterait le stress des individus

et des équipes grâce aux efforts permanents de prospective, de communication

interne et de simplification des structures et/ou des processus. Sur ces bases, les

techniques de juste à temps, de flux tendu, de développement intégré des produits,

mais aussi les outils de gestion de la qualité (totale) sont mobilisables.

Dans leur ouvrage "L'entreprise lean production", G. Baglin et M. Capraro (1999)

insistent de la même manière sur les principes généraux d'une démarche qui "en

supprimant les sécurités prises (vise) à mettre en lumière les dysfonctionnements.

Elle s'attaque à (leurs) causes… La contrepartie des risques pris et des efforts

déployés est la réduction au juste nécessaire des moyens mis en œuvre et des coûts

de production".

5

Une présentation synthétique des principales différences entre système de masse et

système Lean a été effectuée par Z. Lin et Ch. Hui (1999) qui ont élaboré le tableau

ci-après

LEAN AND MASS ORGANIZATION SYSTEMS:

A STRUCTURAL COMPARISON FROM THE LITERATURE

Lean System Mass System

Complexity Low High

- Emphasizes leanness or no waste in - Allows complex and redundant structure

structure (Cusumano, 1988; Womock et (Womack et al., 1990).

al., 1990; Berggren, 1992). - More hierarchical levels and more differeritiat

- Fewer functional hierarchical levels ed divisions (Cusumano, 1988; Peters, 1988;

(Wakabayashi and Graen, 1991). Womack et al., 1990).

Formalization Low High

- Emphasizes teamwork (Womack et al., - Emphasizes high division of individual labor

1990; Rehder, 1992; Hogg, 1993). (Weber, 1964; Rehder, 1992).

- Flexible job responsibilities (Rehder, - Strict rules for individual job responsibilities

1992). (Drucker, 1987,- Walton & Susman, 1989).

- Encourages multiple job skills and - Discourages multiple job skills

expertise (Womack et al., 1990; (Drucker, 1987; Walton & Susman, 1989).

Rehder, 1992; Hogg, 1993).

Centralization Low High

- Lateral communication is encouraged - Communication and decision making is based

and decisions are made collectively on on strict vertical individual command chain

a team basis (Maguire & Pascale, (Womack et al., 1990; Zetka, 1992).

1978; Womack et al., 1990). - Discourages participation from lower-level

- Encourages participation from lower-employees or lateral-level co-workers (Womack

level employees and lateral-level co-et al., 1990; Zetka, 1992).

workers (Haire, Ghiselli & Porter,

1966; Maguire & Pascale, 1978;

Pascale, 1978; Bass & Burger, 1979;

Hull & Azumi, 1988; Womack et al.,

1990).

Problem Solving

Attitude Proactive Reactive

- Workers actively search for problems - Workers passively wait for problems to

(Takamiya, 1969, Womack et al., 1990). happen (Takamiya, 1969; Womack et al,, 1990).

- Workers are trained to tackle problems - Workers are trained to pass rather than to

(Lorriman & Kenjo, 1994). tackle problems (Womack et al., 1990).

Ce tableau souligne, d'une part la cohérence interne des deux systèmes et, d'autre

part, les principales conditions du changement d'un système de masse vers un

système allégé.

A ce stade de la présentation de la notion Lean il est légitime de réfléchir à son

apport pour les sciences de gestion.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

1

/

26

100%