Lean Manufacturing : Application Algérie - Thèse Doctorat

Université d’Oran 2

Faculté des Sciences Economiques, Commerciales et des Sciences de Gestion

THESE

Pour l’obtention du diplôme de Doctorat en Sciences

En Sciences Commerciales

Lean Manufacturing : Application aux entreprises algériennes

Présentée et soutenue publiquement par :

Rabia AZZEMOU

Le 1er mars 2016

Devant le jury composé de :

REGUIEG ISSAAD Driss Professeur Université d’Oran 2 Président

FEKIH Abdelhamid MCA Université d’Oran 2 Rapporteur

BELMOKADEM Mustapha Professeur Université de Tlemcen Examinateur

CHERIF TOUIL Noureddine MCA Université de Mostaganem Examinateur

NOUREDDINE Myriam MCA USTO Examinateur

TAHARI Khaled Professeur Université d’Oran 2 Examinateur

« Lean Manufacturing : application aux entreprises algériennes»

Résumé :

L’entreprise algérienne, particulièrement la petite et moyenne entreprise (PME), est soumise à

une phase de mutations majeures dont l’objectif se situe dans la recherche d’une amélioration de la

performance. Cette amélioration vise à la rendre plus compétitive pour faire face aux menaces et à

relever les défis auxquels elle est aujourd’hui confrontée. Pour renforcer ses capacités de

production et améliorer significativement sa compétitivité en s’alignant sur les standards internationaux

d’organisation et de gestion, les pouvoirs publics algériens ont mis en œuvre une multitude de

programmes de mise à niveau. Cependant, les résultats sont mitigés. Dans ce contexte, nous

préconisons aux entreprises algériennes d’adopter le Lean Manufacturing qui est une démarche

d’amélioration continue concentrée sur la réduction des gaspillages pour une production et un

rendement plus juste. Nous proposons un environnement d’application de la démarche, basé sur

l’intégration des outils Lean. Le but est de proposer un ensemble de solutions ayant pour objectif le

renforcement de la compétitivité de l’entreprise algérienne.

Mots clefs : Lean Manufacturing, PME, Mise à Niveau, Compétitivité, Performance, Diagramme

d’Ishikawa, 5S, Value Stream Mapping, Roue de Deming

« Lean Manufacturing: application to the Algerian firms »

Abstract:

The Algerian firm, particularly the small and medium-sized enterprise (SME), is subjected to a phase of

major transformations the objective of which is situated in the research for an improvement of the performance.

This improvement aims at making it more competitive to face the threats and to meet the challenges with which

it is confronted today. To strengthen its production capacities and improve significantly, its competitiveness by

aligning itself with the international standards of organization and management, the Algerian public authorities

implemented a multitude of programs of upgrade. However, the results are mitigated. In this context, we

recommend to the Algerian firms to adopt Lean Manufacturing which is a continuous improvement approach

concentrated on the reduction of the wasting for a production and a more just efficiency. We propose an

environment of application of the approach, based on the integration of tools Lean. The purpose is to propose a

set of solutions having for objective the strengthening of the competitiveness of the Algerian firm.

Key words: Lean Manufacturing, SME (Small and Medium-Sized Enterprise), Upgrade,

Competitiveness, Performance, Diagram of Ishikawa, 5S, Value Stream Mapping

Lean Manufacturing

:

Lean

Manufacturing

Lean Manufacturing

- - -- - Lean Manufacturing:

Value Stream Mapping -5S-(

REMERCIEMENTS

Je remercie Monsieur le Professeur Driss REGUIEG ISSAAD de me faire l’honneur de

présider le jury.

J'exprime mes profonds remerciements à mon directeur de thèse, Docteur Abdelhamid FEKIH

pour ses conseils et pour m’avoir fait confiance en me laissant la liberté dans la direction de

cette thèse.

Je remercie vivement Docteur Myriam NOUREDDINE pour sa disponibilité, son soutien, ses

nombreux conseils et pour l’intérêt qu’elle a porté à l’avancée de mes travaux. Ses critiques

pertinentes m'ont été très précieuses pour structurer ce travail et pour améliorer sa qualité.

Cette thèse lui doit beaucoup. Merci pour tout.

Je remercie également les membres du jury d’avoir accepté d'évaluer cette thèse et d’assister

à la présentation de ce travail Monsieur le Professeur Mustapha BELMOKADEM de

l’Université de Tlemcen, Monsieur Noureddine CHERIF TOUIL, Maitre de Conférences à

l’Université de Mostaganem et Monsieur le Professeur Khaled TAHARI de l’Université

d’Oran2

A toute ma famille (grands et petits), merci pour leur soutien moral.

Je remercie Monsieur Bachir BOULENOUAR, Doyen de la faculté des Sciences

Economiques, Commerciales et des Sciences de Gestion et toute l’équipe du service de la

Post-graduation pour leur assistance et soutien.

Enfin, je remercie tous ceux qui ont participé à ce travail de thèse, par leurs encouragements

particulièrement mes collègues et amies du 5ème étage, elles se reconnaîtront.

SOMMAIRE

Introduction générale………………………………………………………………..

4

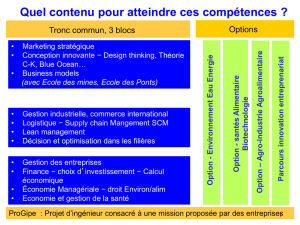

Première partie : Etude théorique

Chapitre 1 : Le système de production………………………………………………

12

Section 1 : Définition et concepts du système de production ………………………

16

Section 2. Typologie des systèmes de production ………………………………….

21

Section 3. Evolution des systèmes de production…………………………………...

23

Chapitre 2: Le Lean Manufacturing………………………………………. ……….

33

Section 1: Revue de littérature………………………………………………………

37

Section 2 Concepts et outils du Lean………………………………………………..

43

Section 3. Forces et faiblesses………………………………………………..……...

54

Deuxième partie : Recherche de l’entreprise algérienne vers la compétitivité

Chapitre 3 : Amélioration de la compétitivité de l’entreprise algérienne

63

Section 1 : Etat des lieux…………………………………………………………….

66

Section 2 : Les réformes…………………………………………………………….

71

Section 3 : Préalable à la mise à niveau : le Lean Manufacturing…………………...

82

Chapitre 4 : Etude empirique………………………………………………………...

100

Section 1 : Entreprise publique………………………………………………………

104

Section 2 : Entreprise privée…………………………………………………………

116

Section 3 : Entreprise privée bénéficiaire de la Mise à Niveau……………………...

134

Conclusion générale et perspectives…………………………………………………

152

Bibliographie………………………………………………………………… ……..

159

Liste des tableaux……………………………………………………………………

167

Liste des figures……………………………………………………………….

168

LISTE DES FIGURES

168

Figure 1 : Flux poussés………………………………………………………….

1-16

Figure 2 : Flux tirés……………………………………………………………..

1-17

Figure 3 : Articulation des flux………………………………………………….

1-19

Figure 4 : Processus Mise à niveau……………………………………………..

3-76

Figure 5 : Modèle proposé…………………………………………………….

3-84

Figure 6 : Diagramme cause – effets………………………………………….

3-87

Figure 7 : Etapes de la VSM………………………………………………......

3-90

Figure 8 : Pictogrammes de la VSM (Adapté de Tapping et al.)……………….

3-91

Figure 9 : La roue de Deming…………………………………………………...

3-91

Figure 10 : Zone du complexe gazier…………………………………………...

4-104

Figure 11 : Diagramme d’Ishikawa…………………………………………......

4-106

Figure 12 : Circulation des flux…………………………………………………

4-110

Figure 13 : Réduction des coûts de stockage en évitant une surproduction…….

4-112

Figure 14 : Réduction du transport inutile………………………………………

4-113

Figure 15 : Organisation de l’entreprise ALGERINOX………………………...

4-116

Figure 16 : Organisation de l'atelier…………………………………………….

4-119

Figure 17 : Diagramme d’Ishikawa (ALGERINOX) ………………………......

4-120

Figure 18 : Cartographie des flux de l’état actuel ………………………………

4-125

Figure 19 : Nouvelle organisation de l’atelier ……………………………….....

4-127

Figure 20 : Cartographie des flux futurs………………………………………...

4-129

Figure 21 : Indice de fluidité des opérations…………………………………….

4-131

Figure 22 : Indices de temps ……………………………………………………

4-132

Figure 23 : Processus de fabrication…………………………………………….

4-131

Figure 24 : Cartographie des flux de l’état actuel (Boucle d’Or)……………….

4-139

Figure 25 : Application PDCA………………………………………………….

4-141

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

1

/

174

100%