CATAPULTE

1/31

CATAPULTE

Directives

Le sujet comporte 3 types de documents :

Pages 1/31 à 7/31 : socle du sujet ;

Pages 8/31 à 20/31 : Documents réponses (DREP) ;

Pages 21/31 à 31/31 : Documents ressources (DRES).

Les documents réponses (DREP) doivent être obligatoirement joints à la copie du candidat même si

elles ne comportent aucune réponse.

Le sujet comporte 3 situations d'évaluation SEV 01 à SEV 03 :

SEV1:

Analyse fonctionnelle interne et description fonctionnelle d’un

automatisme de commande.

sur 12 points

SEV2:

Étude cinématique, dynamique et graphique.

sur 33,5 points

SEV3:

Étude de la fabrication en série d’une pièce.

sur 34,5 points

Les SEV sont indépendantes et peuvent être traitées dans un ordre quelconque après lecture du sujet.

Prendre deux chiffres après la virgule dans les différents calculs qui seront effectués.

Si l'espace réservé à la réponse à une question vous est insuffisant, utiliser votre copie de rédaction en

y rapportant le numéro de la question concernée.

Le sujet est noté sur 80 points.

Aucun document n’est autorisé.

Sont autorisées les calculatrices de poche y compris celles programmables.

Si, au cours de l’épreuve, un candidat repère ce qui lui semble être une erreur d’énoncé, il en fait

mention dans sa copie et poursuit sa composition. Dans ce cas, il indique clairement la raison des

initiatives qu’il est amené à prendre.

2/31

CATAPULTE

I. Introduction

Les accidents de la circulation constituent une problématique sociale, et une énorme perte économique.

C’est une guerre sur les routes qui fait des milliers de tués et blessés par an, d’où la nécessité absolue

de trouver des solutions efficaces pour arrêter ce massacre. L’homme reste la cause principale de ce

fléau, par son comportement non respectueux du code de la route et par sa nature imprévisible.

Malgré un parc automobile et un taux de motorisation très réduit, comparativement aux pays

industrialisés, le Maroc présente des indicateurs de gravité très élevés par rapport à ces mêmes pays.

En prenant le cas du Maroc, on peut dire que le véhicule tue 14 fois plus qu’en France, 23,3 fois plus

qu’en Suède et 11,7 fois plus qu’aux États-Unis. Les pays qui ont des indicateurs plus ou moins proches

du Maroc sont la Fédération de Russie (2,1 fois), la Turquie (3 fois) et les pays de l’Afrique du Nord

comme la Tunisie (1,3 fois) et l’Algérie (1,3 fois).

Les accidents et la gravité de leurs conséquences s’expliquent par une combinaison de facteurs liés à la

vigilance du conducteur, à l’état du véhicule et de la route, aux conditions de circulation, à l’efficacité

des secours…

Certains facteurs sont relevés systématiquement par les forces de l’ordre après qu’un accident a eu lieu

: alcoolémie, choc contre un obstacle fixe, conditions météorologiques etc.

D’autres facteurs, difficiles à déterminer avec précision, sont à l’origine des accidents tels que : vitesse,

fatigue, somnolence, distraction, téléphone au volant, distances de sécurité…

Depuis quelques années les constructeurs automobiles ont développé des systèmes de sécurité en guise

de prévention à savoir :

Des systèmes de sécurité active, qui interviennent avant que l'accident ne se produise, tels que le

système d'antiblocage des roues (ABS), le système d'anti-patinage des roues (TCS) ou le système

électronique de stabilité (ESP)...etc. ;

Des systèmes de sécurité passive, tels que les airbags, les ceintures de sécurité, les pare-chocs,

…etc., qui, en cas d'accident ou de collision, par leur présence ou leur fonctionnement peuvent

minimiser la gravité d'un accident sur les passagers et les utilisateurs de la route.

3/31

Pour s’assurer de la fiabilité des systèmes de sécurité dans une voiture et garantir ainsi la sécurité du

conducteur et des passagers, les constructeurs automobiles ont recours à des tests de laboratoires.

Parmi ces tests, il y a le test de collision (essai de choc = crash-test) qui consiste à projeter un véhicule

contre un obstacle fixe en vue d’analyser le comportement du véhicule, des passagers et des systèmes de

sécurité, de les évaluer et d’y apporter les modifications nécessaires pour le bien être des utilisateurs.

Figure : 1 Test de collision frontale d’un véhicule

Lors du crash-test on enregistre les données fournies par les capteurs installés dans le véhicule et sur

les mannequins représentant le conducteur et les passagers :

Sur la voiture, on observe la déformation du véhicule et on étudie le déplacement des

différents composants pour voir s'ils ne sont pas dangereux pour les passagers (par

exemple on observe les pièces qui tiennent le moteur pour que celui-ci, lors du choc, pivote

légèrement et s'enfonce vers la route plutôt que vers les passagers.

Sur les mannequins, on mesure les accélérations de la tête, du bassin, de la poitrine ainsi

que la déformation de la cage thoracique et la torsion du cou.

De nombreuses caméras filment le crash-test selon différents points de vue afin de pouvoir visionner le

test et donc expliquer certains comportements du véhicule et des mannequins.

Support de l’épreuve :

On se propose d’étudier une catapulte utilisée, par les constructeurs automobiles,

pour projeter un véhicule contre un obstacle massif fixe.

4/31

II. Description de la catapulte

La catapulte (figure 2) est constituée principalement :

d’un ensemble poulies-moteur : il permet l’entraînement du câble-lanceur.

d’un ensemble poulies-tendeur : il permet de tendre le câble-lanceur.

du chariot tracteur : guidé par un rail, il permet d’assurer la liaison entre le câble-lanceur et le

véhicule par l’intermédiaire d’une pince dont les deux mors spécifiques viennent pincer le câble.

Figure 2 : Schéma descriptif de la catapulte

Caractéristiques générales de la catapulte extraites du cahier des charges :

La précision en vitesse est inférieure à ±1 km/h.

Le système de traction est composé d’un ou plusieurs câble(s)-lanceur sans fin, fonctionnant dans les deux sens.

La masse totale à entraîner est de M = 2345 kg (2000 kg pour le véhicule de transport, 30 kg pour le chariot

tracteur et 315 kg pour le câble-lanceur).

l’accélération de lancement est limitée par le cahier des charges à 5 m/s2.

La course totale de lancement est de 55 m, l’obstacle massif fixe étant 5 m plus loin.

Les premiers 32 m sont réservés à la phase d’accélération du véhicule.

Poulies-

moteur

Poulies-

tendeur

Obstacle massif fixe

Chariot tracteur

Came de décrochage

Câble-lanceur

Armoire de

commande

Véhicule

Réducteur

Frein

Moteur

Accouplement

élastique

Pince

Absorbeur

de choc

5/31

III. Principe de fonctionnement de la catapulte

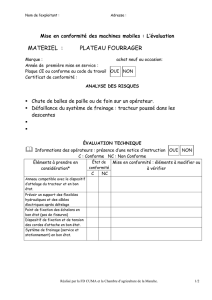

Le cycle du crash-test se déroule en trois phases figure 3 :

1. Phase 1 de 0 à ta : Phase « accélération »

2. Phase 2 de ta à tr : Phase « vitesse constante » ;

3. Phase 3 de tr à tc: Phase « décélération » (projection du véhicule).

Figure 3 : Vitesse d’entrainement du véhicule.

À tout moment des deux premières phases (1 et 2), l’action sur la poignée de l’arrêt d’urgence provoque

l’arrêt immédiat du test et empêche le décrochage du véhicule.

Déroulement de l’essai de choc (crash-test) :

Installation et configuration des différents capteurs et positionnement éventuelle du ou des

mannequin(s)…) ;

Accrochage manuel du véhicule ;

Accélération (chariot tracteur + véhicule) jusqu’à ce que la vitesse atteigne la valeur de 64 km/h

(l’instant ta) ;

Régulation de la vitesse (de ta à tr) ;

Á l’instant tr : décrochage du véhicule et du chariot tracteur (ouverture de la pince à 5m de

l’obstacle massif fixe) ;

Course libre du chariot tracteur et du véhicule ;

Arrêt du chariot tracteur sur un absorbeur de choc, le véhicule continue sa course seul ;

t(s)

Vitesse d’entrainement

du véhicule (km/h)

64

56

0

ta

tr

tc

Phase 1

Phase 2

L’instant de l’impact

L’instant de décrochage du véhicule

Phase 3

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

1

/

31

100%