Tuyauteries

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie mécanique A 830 − 1

A 830 11 - 1981

Tuyauteries

Protection contre la corrosion

par Jacques LECONTE

Directeur Technique de la Division Tuyauterie Montage Delattre-Levivier

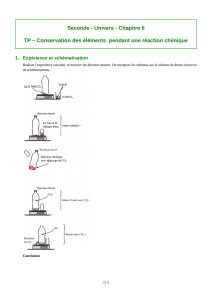

1. Rappels sur les phénomènes de corrosion ....................................... A 830 - 2

1.1 Types de corrosion ...................................................................................... — 2

1.1.1 Caractérisation suivant l’aspect......................................................... — 2

1.1.2 Caractérisation suivant le mode d’action du milieu ........................ — 3

1.1.3 Caractérisation suivant les phénomènes physiques concernés..... — 3

1.2 Corrosion électrochimique ......................................................................... — 3

1.2.1 Potentiel d’électrode........................................................................... — 3

1.2.2 Intensité du courant de corrosion ..................................................... — 5

1.2.3 Polarisation ......................................................................................... — 5

1.2.4 Passivité............................................................................................... — 6

1.2.5 Action spécifique du milieu ............................................................... — 6

1.3 Corrosion sèche........................................................................................... — 7

1.3.1 Milieux corrosifs ................................................................................. — 7

1.3.2 Cinétique du phénomène................................................................... — 7

1.3.3 Oxydation du fer et de ses alliages................................................... — 8

2. Méthodes générales d’action anticorrosion..................................... — 8

2.1 Choix du matériau ....................................................................................... — 8

2.2 Protection du métal avant la mise en service ........................................... — 8

2.2.1 Revêtements minéraux et organiques. Peintures............................ — 9

2.2.2 Revêtements métalliques................................................................... — 10

2.2.3 Passivation .......................................................................................... — 10

2.2.4 Phosphatation..................................................................................... — 11

2.3 Protection des tuyauteries en service........................................................ — 11

2.3.1 Élimination de l’oxygène et modification du pH.............................. — 11

2.3.2 Utilisation d’inhibiteurs de corrosion ............................................... — 11

2.4 Contrôle de l’évolution de la corrosion en service ................................... — 12

3. Applications aux réseaux de tuyauteries.......................................... — 12

3.1 Tuyauteries enterrées.................................................................................. — 12

3.1.1 Corrosion par courants vagabonds................................................... — 12

3.1.2 Corrosion par agressivité du sol ....................................................... — 13

3.1.3 Protection cathodique en eau de mer............................................... — 15

3.2 Tuyauteries industrielles en acier véhiculant de l’eau.............................. — 16

3.2.1 Tendance à la corrosion par les eaux naturelles.............................. — 16

3.2.2 Traitement des eaux ........................................................................... — 18

3.3 Corrosion dans l’industrie nucléaire.......................................................... — 19

3.3.1 Réacteurs à eau légère....................................................................... — 19

3.3.2 Réacteurs à neutrons rapides............................................................ — 20

3.4 Fragilisation par l’hydrogène...................................................................... — 20

3.4.1 Action de l’hydrogène sur le comportement de l’acier................... — 20

3.4.2 Prévention contre la fragilisation due à l’hydrogène ...................... — 21

3.5 Corrosion consécutive à la mise en œuvre ............................................... — 21

3.5.1 Aciers austénitiques ........................................................................... — 21

3.5.2 Aciers ferritiques................................................................................. — 22

Pour en savoir plus........................................................................................... Doc. A 830

TUYAUTERIES _________________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

A 830 − 2© Techniques de l’Ingénieur, traité Génie mécanique

a corrosion est un fléau technologique dont les ravages ont été particulière-

ment importants depuis l’utilisation massive des alliages de fer : on a

estimé à 15 % de la production annuelle d’acier la perte subie chaque année de

son fait.

Les tuyauteries, dont le matériau constitutif le plus répandu est l’acier non allié,

sont particulièrement exposées à ce risque du fait, soit de leur environnement

(comme pour les tuyauteries enterrées), soit de leur fonction (transport de fluides

corrosifs). Parmi les conséquences qui peuvent être désastreuses, citons pour

mémoire :

— rupture de capacités sous pression ;

— fuite de liquides corrosifs, dangereux ou polluants ;

— contamination de fluides dans les industries alimentaires ou pharmaceu-

tiques ;

— arrêt prolongé d’unités importantes de production (énergie, pétrochimie,

etc.).

Heureusement, depuis une cinquantaine d’années, et en particulier grâce aux

travaux d’Evans et de ses élèves, se sont développées des techniques d’anti-

corrosion, fondées sur une meilleure connaissance des phénomènes physico-

chimiques, qui ont permis de réduire considérablement les risques et, par voie

de conséquence, l’importance économique des dommages constatés.

L

1. Rappels sur les phénomènes

de corrosion

1.1 Types de corrosion

La définition usuelle de la corrosion, comme le résultat de l’action

d’origine chimique ou électrochimique exercée par le milieu ambiant

sur un métal ou un alliage, est très générale ; elle correspond en

fait à des phénomènes d’allures très différentes.

On peut distinguer les types de corrosion suivant l’aspect, le mode

d’action du milieu ou les phénomènes physiques concernés.

1.1.1 Caractérisation suivant l’aspect

L’examen de l’aspect d’un métal corrodé peut, à défaut d’un

diagnostic immédiat, orienter les investigations ultérieures en

évitant des tâtonnements inutiles.

1.1.1.1 Corrosion uniforme

Elle se traduit par une perte d’épaisseur régulière. Le phénomène

se caractérise par la vitesse d’attaque, qui se mesure soit en milli-

mètres par an, soit en milligrammes par décimètre carré et par jour.

Cette attaque n’est pas forcément proportionnelle au temps : elle

peut obéir à des lois variées. Souvent, la valeur donnée dans les

tables de corrosion n’est qu’une valeur moyenne et, pour extrapoler,

il est nécessaire de connaître la durée de l’essai correspondant.

Citons comme exemple de telles tables le Guide de la résistance à

la corrosion [3] édité par la Climax Molybdenum, et qui concerne

les aciers inoxydables des types 304, 316 et 317.

Dans beaucoup de cas, le risque de ruine d’un appareil ou d’une

tuyauterie sera supprimé en leur donnant une épaisseur suffisante.

1.1.1.2 Corrosion par piqûres

Elle correspond à une attaque limitée à des zones de très petite

surface (environ 1 mm2), mais pouvant être assez profonde. C’est

en particulier le cas des tuyauteries enterrées en acier non allié (§ 3.1)

ou des tuyauteries en acier inoxydable en présence d’eau de mer

(§ 1.2.4).

Ce type de corrosion devient catastrophique si la profondeur des

piqûres devient égale à l’épaisseur du tube. Cependant, très souvent,

les conditions de l’attaque se modifiant en fond de piqûre, la

corrosion se ralentit et même parfois cesse complètement ; une sur-

épaisseur prévue à l’origine peut alors être une solution valable.

1.1.1.3 Corrosion fissurante

C’est une forme de corrosion d’autant plus dangereuse qu’elle

peut passer inaperçue jusqu’à la fuite, ou même la rupture de la

tuyauterie. Suivant la localisation des fissures à l’échelle micro-

scopique, on distingue :

—la fissuration intergranulaire, où les fissures cheminent entre

les grains : c’est le cas de la corrosion des aciers au chrome - nickel

type 18-8 non stabilisés, lorsqu’ils sont soumis à un milieu acide

après sensibilisation (§ 3.5.1 et article Soudage [B 621] dans le

présent traité) ;

—la fissuration transgranulaire, caractérisée par des fissures

traversant les grains, qui se manifeste principalement dans les cas

de corrosion sous tension (§ 1.1.2.4).

Remarque : on passe d’une unité à l’autre par les formules :

corrosion en mg/(dm2 · j) = 27,4 ρ × corrosion en mm/an

avec ρ(g/cm3) masse volumique.

corrosion

en

mm/an 365

10

4

ρ

---------------

corrosion

en

mg/ dm

2

j

⋅()×

=

Par

exemple

, une corrosion uniforme de 0,2 mm/an ne sera pas

dangereuse si, dans le calcul d’épaisseur de la tuyauterie, on a tenu

compte d’une surépaisseur de corrosion de 3 mm, pour une durée de

vie prévue de 15 ans.

________________________________________________________________________________________________________________________ TUYAUTERIES

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie mécanique

A 830

−

3

1.1.1.4 Corrosion sélective

C’est un type de corrosion très dangereux parce

qu’insoupçonnable : la pièce corrodée ne semble pratiquement pas

concernée, alors que sa résistance diminue considérablement. Elle

consiste en la dissolution sélective d’un élément d’un alliage, les

autres éléments restant non attaqués. Le métal devient poreux et

perd sa résistance.

Industriellement, ce phénomène concerne surtout les

alliages

contenant du zinc

, tels que le bronze ou le laiton, où le zinc subit

cette attaque sélective en milieu acide. L’adjonction de petites

quantités d’étain (environ 1 %) et d’arsenic a permis de mettre au

point des laitons insensibles à ce type de corrosion.

1.1.2 Caractérisation suivant le mode d’action

du milieu

1.1.2.1 Corrosion entre deux métaux différents

Ce type de corrosion implique l’existence de deux métaux

différents reliés entre eux électriquement et baignant dans un liquide

conducteur. L’un des deux métaux, celui qui forme l’

anode

de la pile

ainsi constituée, est attaqué (§ 1.2.1).

C’est surtout au niveau de la conception des ouvrages que l’on

devra éviter de mettre en présence des métaux différents.

1.1.2.2 Corrosion par concentration différentielle

Une hétérogénéité de concentration soit au niveau du métal, soit,

plus souvent, au niveau du milieu agressif, peut donner naissance

à une pile génératrice de corrosion. Le cas le plus fréquent est dû

à l’apparition d’une différence de concentration en oxygène dans la

solution corrosive (

effet Evans

) : la partie métallique en contact avec

la solution pauvre en oxygène devient alors anode (§ 1.2.1) et est

attaquée.

Ces conditions peuvent se présenter dans des zones mortes sans

circulation, telles que des crevasses, l’intervalle entre deux tôles d’un

joint par recouvrement, sous un dépôt d’oxydes ou de produits de

corrosion.

1.1.2.3 Corrosion par frottement

Lorsque deux surfaces métalliques sont en contact et qu’elles se

déplacent l’une par rapport à l’autre, leurs surfaces peuvent se dété-

riorer rapidement et devenir impropres aux mouvements ultérieurs.

Pour que la corrosion par frottement puisse apparaître, il faut

simultanément :

— l’existence d’une pression de contact entre les deux métaux ;

— la présence de vibrations ;

— l’existence d’un glissement entre les deux surfaces ;

— la présence d’oxygène.

Il semble que le phénomène soit dû à l’arrachement et à l’oxyda-

tion des particules métalliques sous l’effet du frottement et de l’éléva-

tion de température qui en résulte. Les conséquences sont :

l’augmentation des jeux, le grippage, l’apparition de défauts pouvant

provoquer des ruptures de fatigue.

La présence d’une huile qui réduira la présence d’air peut être une

solution pour prévenir ce type de corrosion. Une préparation de la

surface métallique (en général phosphatation, § 2.2.4) améliorera la

tenue de l’huile.

1.1.2.4 Corrosion sous tension

Il s’agit d’un type de corrosion accélérée par l’existence de

contraintes dans le métal attaqué. Suivant le type de contraintes,

statiques ou dynamiques, on distingue parfois la

corrosion sous

tension

de la

corrosion sous fatigue.

Ce sont en général les tensions résiduelles (soudage ou écrouis-

sage) qui sont la cause de corrosion sous tension, et très souvent

un traitement de

relaxation

(article

Soudage

[B 621] dans le présent

traité) suffira pour prévenir ce genre de corrosion.

L’acier non allié, en présence de

solutions de soude

, est

particulièrement sensible à la corrosion sous tension et toutes les

soudures, même celles des attaches de supports, doivent être déten-

sionnées si elles intéressent la paroi du réservoir ou de la tuyauterie.

Un type de corrosion sous tension des aciers inoxydables en

présence d’

ions chlore

est étudié au paragraphe 3.3.1.1.

1.1.3 Caractérisation suivant les phénomènes

physiques concernés

On distingue :

— la corrosion électrochimique ;

— la corrosion chimique ;

— la corrosion sèche.

En réalité, la différence essentielle est la présence ou non d’un

milieu conducteur. Dans le premier cas, on se trouvera en présence

d’une

corrosion électrochimique

. Dans le second cas, si le milieu

agressif est liquide, on parlera de

corrosion chimique

alors que s’il

s’agit d’un gaz, on classera ce phénomène sous le nom de

corrosion

sèche.

Il faut cependant noter que les principes physiques de base sont

identiques (transport d’ions, échange d’électrons).

1.2 Corrosion électrochimique

La corrosion électrochimique implique la réunion des conditions

suivantes.

■

Existence d’une dissymétrie physique ou chimique

dans le sys-

tème métal/solution ; cette dissymétrie, parfois difficile à mettre en

évidence, et qui se traduit par une différence de potentiel, peut avoir

des origines très variées :

— hétérogénéité dans la surface d’un métal (traces d’oxydes,

par exemple) ;

— teneur en oxygène différente entre deux points du milieu

(effet Evans, § 1.1.2.2) ;

— concentration variable des solutions.

■

Présence d’un milieu conducteur

(en général liquide) au contact

des parties métalliques

■

Circulation d’un courant électrique

entre deux parties du métal,

l’une étant l’

anode

, l’autre la

cathode

.

En l’absence d’une de ces conditions, il n’y aura pas de corrosion

électrochimique.

1.2.1 Potentiel d’électrode

Le phénomène de base des réactions électrochimiques est un

échange d’électrons entre ions. La notion d’

oxydation

a été géné-

ralisée et interprétée aujourd’hui comme une perte d’électrons et,

la

réduction

, comme un gain d’électrons :

avec

Ox

forme oxydée,

Red

forme réduite.

Ainsi, lorsqu’un métal (par exemple Fe) est mis en contact avec

une solution liquide conductrice, c’est-à-dire susceptible de se

Remarque

: si une différence de potentiel est créée par une

source extérieure (courants vagabonds § 3.1.1), la dissymétrie

telle que définie ici n’est plus nécessaire.

Ox ne–$Red+

TUYAUTERIES _________________________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

A 830

−

4

© Techniques de l’Ingénieur, traité Génie mécanique

dissocier spontanément en ions, il se trouve porté à un potentiel

correspondant à l’équilibre de dissolution :

Ce

potentiel de dissolution

dépend :

— de la nature du métal, de son état métallurgique, de son état

de surface ;

— de la nature de la solution, et en particulier de la concentration

du soluté ;

— de la température.

Si l’on prend la précaution d’utiliser une solution d’un sel du métal

à une concentration et une température définies, la valeur obtenue

est caractéristique du métal. Si la solution a une concentration

normale (activité des ions Fe

++

, par exemple, égale à 1), le potentiel

est appelé

potentiel normal d’électrode

.

Le tableau

1

indique les valeurs du potentiel normal d’électrode

pour quelques métaux usuels, exprimées en prenant pour référence

(point zéro) le potentiel normal de l’

électrode normale à hydrogène

correspondant à la réaction :

(0)

La réalisation pratique d’une telle électrode consiste en un fil de

platine platiné plongé dans une solution saturée en hydrogène

sous une pression de 1 atm.

D’autres électrodes de référence d’un emploi plus pratique sont

utilisées :

— l’électrode au calomel (Hg + Hg

2

Cl

2

) ;

— l’électrode argent-chlorure d’argent ;

— l’électrode cuivre-sulfate de cuivre (utilisée pour la détermina-

tion du potentiel par rapport au sol des structures enterrées,

§ 3.1.1.1).

Le potentiel standard de ces électrodes étant connu, il est facile

de ramener les valeurs mesurées à celles qui seraient obtenues

avec l’électrode d’hydrogène.

Nota :

pour ce qui concerne les électrodes de référence, le lecteur pourra se reporter aux

articles

Corrosion en milieu aqueux des métaux et alliages

[M 150] dans le traité Matériaux

métalliques et

Potentiométrie

[P 2 115] dans le traité Analyse et Caractérisation.

Si l’on classe les métaux suivant leur potentiel normal, les corps

les plus électronégatifs seront attaqués lorsque, dans un électrolyte,

ils seront en situation d’

anode

, c’est-à-dire en présence de corps plus

positifs.

Les valeurs données dans le tableau

1

sont valables pour une

concentration normale et une température de 25

o

C. Connaissant le

potentiel normal

E

0

, le potentiel d’équilibre peut être calculé pour

une concentration et une température quelconques à l’aide de la

formule de Nernst

:

(1)

avec

R

constante des gaz parfaits (8,314 J · K

–1

· mol

–1

),

T

(K) température absolue,

n

valence du métal,

F

constante de Faraday (96 500 C/équivalent-gramme),

activité des ions du métal

M

,

a

M

activité de

M

à l’état métallique (égale à 1 si

M

est un

métal pur).

Rappelons que l’activité d’une substance dissoute est pratique-

ment égale à sa molarité (concentration en molécules-grammes du

soluté pour 1 000 g d’eau) pour des solutions étendues.

Si la température est différente de 25

o

C, le potentiel normal

E

0

variera ainsi que le terme en

T

de la formule de Nernst.

En utilisant les logarithmes décimaux, l’équation (1) s’écrit

(à 25

o

C) :

(2)

■

Cas de l’hydrogène

: le potentiel normal de l’hydrogène ayant été

pris par définition égal à 0, l’équation (1) s’écrit :

(3)

L’importance de l’électrode à hydrogène réside dans le fait que,

dans un grand nombre de réactions, en se dégageant à la cathode,

l’hydrogène transforme la pile réelle en une pile hydrogène - métal,

quel que soit le métal, de la cathode.

■

Électrode à oxygène

: une électrode en platine platiné plongée

dans un électrolyte saturé en oxygène se comporte comme une

électrode à oxygène. Le potentiel normal de l’oxygène étant égal à

0,40 V, l’équation (1) s’écrit :

(4)

avec (atm) pression d’oxygène

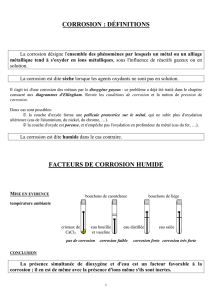

Tableau 1 – Potentiel normal d’électrode

E

0

rapporté à l’électrode normale à hydrogène

pour quelques métaux à 25

o

C

Métal Réaction

E

0

(V)

Or Au

+++

+ 3

e

–

+ 1,50

Platine Pt

++

+ 2

e

–

+ 1,19

Argent Ag

+

+

e

–

+ 0,78

Mercure Hg

2++

+ 2

e

–

+ 0,79

Cuivre Cu

++

+ 2

e

–

+ 0,34

Hydrogène 2H

+

+ 2

e

–

0

Plomb Pb

++

+ 2

e

–

– 0,13

Étain Sn

++

+ 2

e

–

– 0,14

Nickel Ni

++

+ 2

e

–

– 0,25

Cadmium Cd

++

+ 2

e

–

– 0,40

Fer F

e

++

+ 2

e

–

– 0,44

Chrome Cr

+++

+ 3

e

–

– 0,74

Zinc Zn

++

+ 2

e

–

– 0,76

Titane Ti

++

+ 2

e

–

– 1,63

Aluminium Al

+++

+ 3

e

–

– 1,66

Magnésium Mg

++

+ 2

e

–

– 2,37

Fe $Fe++ 2e–

+

H2$2H

+2e–

+

Au!

Pt!

Ag!

2

Hg

!

Cu!

H2!

Pb!

Sn!

Ni!

Cd!

Fe!

Cr!

Zn!

Ti!

Al!

Mg!

Remarque

: en France, conformément à la convention inter-

nationale, on indique le potentiel normal d’

oxydation

. Les

ouvrages américains indiquent plutôt le potentiel normal de

réduction

; il faut alors faire attention à l’inversion du signe.

Exemple :

le potentiel d’équilibre d’une électrode de cuivre à 25

o

C

dans une solution normale d’ions Cu

++

est égal à + 0,34 V (tableau

1

).

Si, à cette même température, la concentration diminue

à 10

–8

mole/litre, le potentiel devient :

EE

0RT

nF

----------

ln a

M

n

+

a

M

-------------

+=

aMn+

EE

00,059

2

n

----------------------- lg

a

M

n

+

a

M

--------------

+=

E+

0,34 0,059

2

2

--------------------- lg 10

8

–

+

0,10

V

=+=

EH20,059

2lg

a

H

+

0,059

2

pH

–==

EO20,40 0,059

2

lg p

O

2

1/4

a

OH

–

------------

+=

pO2

________________________________________________________________________________________________________________________ TUYAUTERIES

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie mécanique

A 830

−

5

Cette formule est très importante pour l’interprétation des

cellules d’aération différentielle (effet Evans, § 1.1.2.2).

1.2.2 Intensité du courant de corrosion

Le potentiel d’électrode pris par le métal dans son électrolyte

(§ 1.2.1) résulte d’un équilibre. Dès que deux électrodes différentes

sont raccordées, une pile est constituée, un courant ionique circule

dans la solution et les équilibres sur les électrodes sont rompus. Il

en résulte un transport de matière de l’anode à la cathode, qui

constitue la corrosion.

La quantité

Q

(g) de matière arrachée à l’anode est proportion-

nelle à l’intensité

I

(A) du courant :

(5)

avec

m

a

(g) masse atomique du métal déplacé,

t

(s) temps.

On voit donc, d’après cet exemple, l’importance de l’intensité du

courant sur la corrosion ; si ce courant persiste, l’anode continuera

à être attaquée jusqu’à sa disparition complète.

En fait, ce qui intéresse l’ingénieur n’est pas tellement la tendance

pour un métal à se corroder, qui est mesurée par la différence de

potentiel de la pile formée, que de connaître la

vitesse réelle de

corrosion

. Si celle-ci est faible, le métal considéré pourra être utilisé

sans risque. Or, la vitesse de corrosion est liée à l’intensité du

courant, donc tout phénomène qui la réduira agira comme un ralen-

tisseur de corrosion. La

polarisation

des électrodes (§ 1.2.3) est

précisément un phénomène de ce type.

La quantité de métal arrachée à l’anode étant proportionnelle à

l’intensité, il n’est pas indifférent que la surface par laquelle s’écoule

le courant soit importante ou réduite. Dans ce dernier cas, la totalité

du métal dissous se concentrera en des points très localisés donnant

naissance à des cratères et à des piqûres très profondes.

1.2.3 Polarisation

Lorsqu’un courant circule, les interfaces électrode/électrolyte se

modifient, la résistance de passage augmente et l’intensité dimi-

nue. On dit que les électrodes se sont

polarisées

.

Remarquons qu’il suffit qu’une des deux électrodes se polarise

pour ralentir la corrosion.

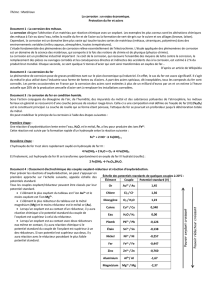

La variation des potentiels de la cathode et de l’anode en fonction

de l’intensité du courant est schématisée sur la figure

1

. Lorsque la

cathode se polarise plus fortement que l’anode (figure

1

a

), la

corrosion est dite

contrôlée cathodiquement

; dans le cas contraire

(figure

1

b

), on parle d’un

contrôle anodique

.

Si

R

t

est la résistance totale de la pile (constituée en grande par-

tie par la résistance de l’électrolyte), le courant qui s’établira et les

potentiels seront tels que :

e

C

–

e

A

=

R

t

I

(6)

Exemple :

supposons une pile constituée par deux électrodes iden-

tiques, mais dont l’une est au contact d’une solution riche en oxygène,

avec une pression partielle de 1 atm, et l’autre électrode plongée dans

le même milieu, mais pauvre en oxygène, avec une pression partielle

de 0,1 atm. La différence de potentiel qui prendra naissance est

égale à :

Exemple :

pour la réaction Fe Fe

++

+ 2

e

–

, un courant de 1 A

pendant 1 an déplace une quantité de fer égale à :

De tels ordres de grandeur peuvent exister avec des courants

extérieurs

(§ 3.1.1)

. Les courants de corrosion proprement dits sont

beaucoup plus faibles : de l’ordre du microampère, parfois du

milliampère.

E1E2

–0,059

2lg 1

1/4

0,1

1/4

----------------

0,015

V

==

Qma

96

500

n

------------------------

I

t

=

$

Q55,85

96

500 2

×

-----------------------------

1

×

3

600 24

×

365

×()× 9

100

g

≈ 9,1

kg

==

Figure 1 – Courbes de polarisation

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

1

/

24

100%