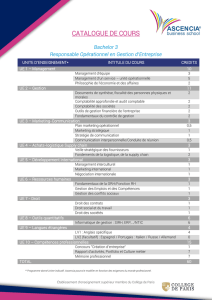

les bonnes pratiques de logistique

LES BONNES PRATIQUES DE LOGISTIQUE

SYNTHÈSE DES BONNES PRATIQUES DE LOGISTIQUE, ISSUES DES RENCONTRES 2011

FLEUVE

LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011 3

12/2011 - © Région Languedoc-Roussillon

TRANSLOG SUD DE

FRANCE, l’association des

professionnels du trans-

port et de la logistique

du Languedoc-Roussillon

et ASLOG-LR, délégation

régionale de l’association

française pour la logis-

tique se sont associées

pour mettre en œuvre un

cycle de réunions axées

sur la diff usion et l’appro-

priation des techniques

de logistique.

Cette démarche de diff usion d’informa-

tions fait suite à un triple constat :

1. une demande concrète des adhé-

rents de chaque association pour

améliorer de leur connaissance des

nouvelles techniques logistiques,

2. la volonté d’une majorité de très pe-

tites entreprises de progresser dans

leurs techniques et pratiques mé-

tier pour répondre au mieux à la de-

mande des clients,

3. une volonté de renforcer et de par-

tager les expériences.

Pour soutenir le développement écono-

mique régional et accompagner leurs

adhérents, TRANSLOG SUD DE FRANCE

et ASLOG-LR ont fait le choix de lancer

une action collective sur le thème:

«PARLONS LOGISTIQUE! »

Dès février 2011, un cycle de réunions

a donc été mis en place avec pour ob-

jectif de mettre en avant, en région, les

nouvelles pratiques en matière de logis-

tique.

La démarche initiée par TRANSLOG ET

ASLOG-LR en 2011 a consisté à traiter

de façon générale les trois axes majeurs

de la logistique:

• les approvisionnements,

• le stockage et sa gestion,

• la distribution vers le client fi nal.

Les rencontres, qui ont réuni chacune

en moyenne une cinquantaine de par-

ticipants, ont permis de:

• donner une vision des évolutions du

métier de logisticien, avec des exem-

ples concrets de mise en place logis-

tique sur le territoire régional,

• renforcer les relations entre les trans-

porteurs/logisticiens eux-mêmes et

avec des entreprises régionales qui

commencent à se structurer,

• mettre en avant des bonnes pra-

tiques régionales en matière de lo-

gistique et transport,

• proposer des exemples de solutions

innovantes.

Le succès de ce premier cycle de ren-

contres renforce la volonté de TRANS-

LOG SUD DE FRANCE et ASLOG-LR de

renouveler en 2012 la démarche d’ap-

propriation et de diff usion de l’informa-

tion en matière de logistique.

Si le cycle de réunions organisées en

2011 visait à fournir une information

généraliste, les rencontres de 2012 trai-

teront des sujets plus détaillés et plus

opérationnels.

PARLONS LOGISTIQUE !

Le document

p

ro

p

os

é

, se veut

ê

tre une

p

remi

è

re base de travail. TRANSLOG SUD DE France et ASLOG-

LR

consid

è

re ce document comme un socle de travail

gé

n

é

ri

q

ue et non exhaustif

q

ui

p

ermettra d’im

p

ulser des

r

é

fl exions et actions cibl

é

es et

opé

rationnelles sur 2

012

LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011 54 LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011

«Parce que le monde en mouvement est no-

tre métier, parce que les savoirs faire de nos

professionnels sont forts et reconnus, TRANS-

LOG SUD DE FRANCE fait le choix de relever

tous les nouveaux défi s !

Les évolutions constantes de la logistique im-

posent à nos professionnels de s’adapter en

permanence pour maîtriser toutes les nou-

velles techniques et pratiques de leur métier,

notamment la gestion des fl ux de marchan-

dises et plus largement de la Supply Chain, et

trouver de nouvelles voies de croissance et de

valeur ajoutée pour leurs entreprises.

Parce que les adhérents de TRANSLOG SUD

DE FRANCE sont des professionnels pragma-

tiques, nous avons fait le choix de partager

et de diff user nos connaissances, en nous

appuyant sur un partenariat fort et pérenne

avec l’ASLOG-LR.

Le cycle de réunions « Parlons logistique ! »

nous a permis d’aller à la rencontre des en-

treprises régionales, d’informer et de souligner

l’importance d’une logistique effi cace.

Ces manifestations nous ont également per-

mis de comprendre les attentes et besoins

des professionnels afi n d’élaborer des pistes

de travail concrètes et opérationnelles. Ainsi

les rencontres « Parlons logistique ! » se con-

crétisent aujourd’hui par des actions col-

lectives autour, de la logistique de la santé,

du e-commerce ou encore de la logistique

urbaine.

Ce livret est la synthèse des réfl exions des

participants. Nous avons fait le choix de le

transformer en « guide des bonnes pratiques

de logistique ». Notre volonté est de rendre

plus accessible le métier de logisticien, de dé-

mystifi er la fonction et de proposer un socle

de travail cohérent et structuré pour impul-

ser le développement d’une logistique perfor-

mante dans les entreprises.

Tous les éléments pour créer de la valeur

ajoutée sont à notre portée. En travaillant

avec les forces vives de la logistique, en allant

à la rencontre des autres fi lières régionales

et en mutualisant nos connaissances nous

pourrons générer une dynamique de dével-

oppement porteuse de progrès et de com-

pétitivité pour les entreprises du Languedoc-

Roussillon.»

DÉVELOPPER LA LOGISTIQUE POUR CRÉER DE

LA VALEUR AJOUTÉE!

Jean-Claude BRUNIER

Président de TRANSLOG

SUD DE FRANCE

EDITOS

«Face aux défi s auxquels les entreprises

sont confrontées, l’amélioration continue de

leur organisation logistique est aujourd’hui

un élément incontournable de leur stra-

tégie.

Agilité et souplesse vis-à-vis des donneurs

d’ordres et clients et adaptabilité aux con-

traintes économiques, sociales et envi-

ronnementales sont à la fois des critères

d’attractivité et des compétences essentielles

pour garantir une dynamique de progrès

durable.

Comment réagir devant les mutations des

marchés tout en développant une stratégie

économiquement effi cace, socialement

responsable et soucieuse de l’environnement?

Faut-il délocaliser, relocaliser, externaliser

? Quel niveau de stocks choisir en fonction

du service client ? Comment gérer nos fl ux

d’information ? Où placer nos entrepôts ?

Quelle chaîne de transport mettre en place ?

Une Supply Chain maîtrisée et performante

devient primordiale et nécessite une col-

laboration à la fois interne entre tous les

services de l’entreprise (marketing, ventes,

études, production, logistique, achats..)

mais également externe avec les fournis-

seurs, sous-traitants, clients..

L’ASLOG (Association française pour la

LOGistique) s’est donné pour missions

non seulement de favoriser la diff usion et

l’appropriation des techniques de logis-

tique, mais aussi de multiplier les contacts

et les échanges au plus près du terrain.

C’est pourquoi la délégation Languedoc-

Roussillon à tout naturellement accepté la

proposition de collaboration de Translog

Sud de France pour insuffl er une dynam-

ique logistique régionale. Et voila comment

est né le cycle de réunions « Parlons logis-

tique ! ».

Le « Guide des bonnes pratiques de logis-

tique » est la première étape d’une action

que nous comptons bien poursuivre et

qui, nous l’espérons, permettra à tous les

acteurs de la logistique de trouver une ré-

ponse à leurs besoins.»

CRÉER UNE SUPPLY CHAIN EN COLLABORANT

ET EN PARTAGEANT LES EXPÉRIENCES!

Emmanuelle OLIVIER

Présidente de ASLOG-LR

LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011 76 LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011

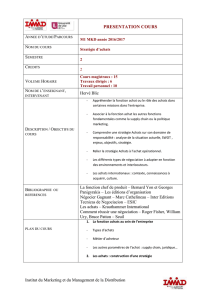

Le 17 février 2011 à Sète s’est tenue

la première rencontre du cycle de réu-

nions “Parlons Logistique !”

La réfl exion a porté sur la gestion des

approvisionnements et la mise en place

de schémas de mutualisations.

En matière de gestion des approvision-

nements, TRANSLOG SUD DE FRANCE

et ASLOG-LR ont présenté des outils

et des expériences concrètes afi n de

répondre à deux questions clés :

• Comment améliorer l’off re aux

chargeurs ?

• Comment améliorer le service aux

clients ?

Cette rencontre a bénéfi cié de l’inter-

vention d’un spécialiste et de témoi-

gnages de professionnels.

Pierre FOURNET, Président ASLOG

de la Commission « Supply Chain

Agile » et Directeur associé du cabi-

net DIAGMA, a exposé, à partir de sa

très forte expertise, les éléments clés de

la gestion des approvisionnements et

de la mise en place des nouveaux outils

d’approvisionnement en mode collabo-

rati.

Sylvie PASTOR, responsable trans-

port Système-U Sud et Christophe

VENTURA, responsable technique

d’EPIGONE, ont présenté leur partena-

riat en matière de gestion des approvi-

sionnements. Quelle démarche, quels

atouts, quelles retombées attendues ?

Jean-Samuel VAUTRIN, Directeur

technique de la cave coopérative

Mont-Tauch a présenté la mise en

place du modèle GMA dans sa structure

en mettant en avant les problématiques

rencontrées et les facteurs de succès.

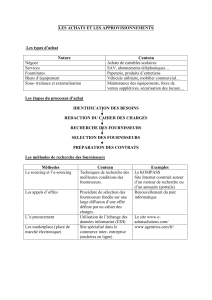

RENCONTRE N°1: Faire de l’approvisionnement un levier de compétitivité

Le 19 mai 2011 à Nîmes, s’est tenue la

seconde rencontre du cycle de réunions

“Parlons Logistique !”

La réfl exion a porté sur l’optimisation

des stocks et leur bonne gestion. Il n’est

pas de distribution performante, sans

gestion des stocks et préparation de

commandes parfaites.

Un écart de 5% dans la tenue des stocks

peut générer une erreur de plus de

20 % dans le calcul de besoin, ou mettre

en rupture un client malgré un engage-

ment de l’entreprise.

La tenue des stocks est un maillon de

la chaîne logistique dont la défaillance

entraîne invariablement une dégrada-

tion du service au client.

TRANSLOG SUD DE FRANCE et ASLOG-

LR ont proposé de répondre aux problé-

matiques concrètes du stockage et de

sa gestion en s’appuyant sur l’interven-

tion de spécialistes et les témoignages

de professionnels.

Benoît Carpentier, Supply Chain

Manager de HORIBA Medical, et Ni-

colas VIRMOUX, Directeur du déve-

loppement commercial de ARVATO

Services HealthCare, ont exposé les

éléments clés d’une distribution avan-

cée à partir d’une plateforme logistique

locale et ont mis en relief les conditions

à remplir pour gérer de façon optimale

les stocks et préparations de com-

mandes d’un acteur majeur du secteur

de la santé ayant des attentes spéci-

fi ques dans ce domaine.

Hervé ROSSI, représentant de CREA-

SOFT, a présenté l’originalité d’une so-

lution de gestion des stocks en mode

SAAS, comme alternative aux solutions

traditionnelles.

RENCONTRE N°2: Les composantes clés pour réussir sa gestion des stocks

RENCONTRES 2011

Le 22 septembre 2011 à Montpellier,

s’est tenue la troisième rencontre du

cycle de réunions «Parlons Logistique !»

Parce qu’elle est directement liée à la

politique commerciale de l’entreprise, la

logistique aval est le centre de toutes les

attentions.

La logistique dédiée à la distribu-

tion fi nale des produits peut se situer

entre le producteur et le distributeur.

Elle devient d’extrême aval lorsqu’elle

concerne les fl ux entre le distributeur et

le client fi nal.

TRANSLOG SUD DE FRANCE et ASLOG-

LR ont proposé d’aborder le sujet de

la logistique de la distribution en s’ap-

puyant sur les témoignages de profes-

sionnels.

Alexandre CAVALLINI, respon-

sable transport France/Belgique de

NESTLE, et Jean-Luc JARNIAS, res-

ponsable logistique de NESTLE WA-

TERS SUD, ont apporté leur éclairage

sur la gestion de la logistique chez un

fournisseur majeur de la grande distri-

bution.

Roch DOMERGUE, Directeur Général

de LABEL ROUTE, et Olivier LAURO,

Directeur Général du Marché d’Inté-

rêt National de Montpellier, ont ex-

posé les éléments clés de la distribution

urbaine en approche « éco-distribution ».

Sébastien TRICHARD, Directeur Gé-

néral de MORIN LOGISTIC/ASTELEM

a présenté l’originalité d’une solution

logistique dédiée au e-commerce et à

la gestion de distribution du particulier.

RENCONTRE N°3 : Réussir la gestion de la distribution fi nale des produits

Face aux défi s auxquels les entreprises

régionales sont confrontées, l’améliora-

tion continue de leur organisation logis-

tique est aujourd’hui un élément incon-

tournable de leur stratégie.

Agilité et souplesse vis-à-vis des don-

neurs d’ordres et des clients, adap-

tabilité aux contraintes économiques

sociales et environnementales sont à

la fois des critères d’attractivité et des

compétences essentielles pour garantir

une dynamique de progrès durable.

TRANSLOG SUD DE FRANCE et ASLOG-

LR se sont associées pour proposer aux

entreprises régionales un socle de tra-

vail cohérent et structuré afi n d’impul-

ser le développement d’une logistique

performante et durable.

Une rencontre plénière est organisée

autour de deux thématiques:

• Approvisionnement, gestion des

stocks, distribution : démystifi ons la

fonction logistique dans l’entreprise !

• Pratiques de logistique collaborative :

Quelles opportunités pour les PME/

TPE ?

Ces sujets ont été abordés avec l’appui

de professionnels du secteur transport/

logistique et d’entreprises régionales

structurées en matière de logistique.

NOS EXPERTS:

Philippe MERY, Directeur logistique

- SYSTEME-U SUD

Intervention sur la gestion de l’approvi-

sionnement comme levier de compéti-

tivité

Benoît CARPENTIER, Supply Chain

Manager - HORIBA Medical

Intervention sur les composantes clés

pour réussir sa gestion des stocks

Eric BERNER, direction générale de

la Compétitivité des Entreprises,

Chaîne logistique des entreprises -

MINEFI

Caroline LABOURDETTE, Déléguée

Générale ASLOG

Marie-Catherine MORAILLON, direc-

tion de l’Off re de Soins et de l’Auto-

nomie - Agence Régionale de la San-

té (ARS)

Mise en place d’une plateforme d’achats

collaborative

Olivier RIVES, Directeur - COOP DE

FRANCE Languedoc-Roussillon

Mode coopératif vecteur du développe-

ment de solutions collaboratives

Sandrine BOUGNOULS, responsable

logistique - Nouvelle Société de la

Côte Radieuse (NSCR)

Mise en place des pratiques MultiPick/

MultiDrop au départ du Languedoc-

Roussillon

RENCONTRE N°4: Des bonnes pratiques logistique… à la logistique collaborative

LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011 98 LES BONNES PRATIQUES DE LOGISTIQUE - Synthèse des bonnes pratiques logistiques 2011

Jean-Charles FOSCHIA ADEQUATIONS, pilote TRANSLOG SUD DE FRANCE

Jean-Pierre GIRARD ALTER EGO, pilote TRANSLOG SUD DE FRANCE

Emmanuelle OLIVIER SYSTEM- U SUD, pilote ALSLOG-LR

Benoît CARPENTIER HORIBA Médical, pilote ALSLOG-LR

Vincent HUGONNET TRANSLOG SUD DE France, animation/coordination

Flavien SOLER CCIR-LR, animation/coordination

L’accompagnement à la rédaction et la relecture du présent document ont été gracieu-

sement réalisées par le cabinet conseil:

ALTERNCONSULT

266 place Ernest Granier

Immeuble Arche Jacques Cœur

34000 Montpellier

MEMBRES DU COMITÉ

DE PILOTAGE

Nous tenons à remercier les membres du comité de pilotage de l’action, ainsi que

l’ensemble des personnes qui ont apporté leurs témoignages et leurs retours d’expé-

riences :

Alexandre CAVALLINI Groupe NESTLE

Caroline LABOURDETTE ASLOG

Christophe VENTURA EPIGONE

Eric BERNER MINEFI

Hervé ROSSI CREASOFT

Jean-Luc JARNIAS NESTLE WATERS SUD

Jean-Samuel VAUTRIN Cave Coopérative MONT-TAUCH

Marie-Catherine MORAILLON Agence Régionale de la Santé (ARS)

Nicolas VIRMOUX ARVATO Services HealthCare

Olivier LAURO Marché d’Intérêt National de Montpellier

Olivier RIVES COOP DE FRANCE

Philippe MERY SYSTEME-U SUD

Pierre FOURNET Cabinet DIAGMA

Roch DOMERGUE LABEL ROUTE

Sandrine BAGNOULS NSCR

Sébastien TRICHARD MORIN LOGISTIC/ASTELEM

Sylvie PASTOR SYSTEME-U SUD

REMERCIEMENTS

CR

É

DITS PHOTOS

:

www.sxc.hu - Piotr Lewandowski, Robert Lin-

der, Pavel

J

edlicka, Luca Ciardelli, Linda DuBose, Nino Satria, Fotalia

C

O

NCEPTI

O

N GRAPHI

Q

UE : www.rmk2.

f

r - G.R

.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

1

/

21

100%