AIRBUS A380 des innovations

Juillet 2004

740 chemin de Couloume x 31600 Seysses x Tél. /Fax. 05 62 23 30 62 x Mobile 06 81 64 97 82 x www.ai

r

-formation.com

Agrément n°73.31.04676.31 délivré par le Préfet de la Haute-Garonne

1

AIRBUS A380 des innovations !!

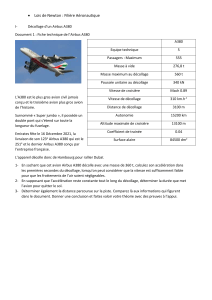

Conçu pour répondre aux nouvelles exigences du transport aérien

commercial et désengorger les grands aéroports internationaux,

l’Airbus A380 est non seulement le plus grand avion de ligne jamais

construit, mais il préfigure la technologie du futur dans l’élaboration

d’un liner. Pour respecter la philosophie et le cahier des charges de

ce paquebot du ciel, les ingénieurs d’Airbus ont introduit des

innovations dans la conception d’un avion civil. Le maître-mot de ce

projet, c’est le gain de poids. Et ceci, grâce à l’utilisation de

matériaux inusités pour ce type d’aéronef. Résultat : sa masse à

vide sera de 240 tonnes, 10 à 15 tonnes de moins qu’une machine

de même taille utilisant la technologie du Boeing 747. Cet

allégement réduit les charges sur les réacteurs et, du même coup,

la consommation, les émissions dans l’atmosphère et les coûts

d’exploitation.

Caisson central de voilure en carbonne

Pour obtenir ces performances et un confort accru pour les

passagers et les riverains des aéroports, les techniciens ont eu

l’idée d’étendre l’utilisation des composites à matrice organique

renforcée de fibres de carbone (CFRP) au caisson central de

voilure. Le carbone est plus résistant à la corrosion et à l’usure et,

surtout, il représente un gain de poids d’une tonne et demi par

rapport aux alliages d’aluminium actuels. S’il avait été réalisé

comme les autres appareils de la famille Airbus, il aurait pesé 17 %

de plus ! Il accuse 11 tonnes (4,5 t en carbone-époxy, 6,5 t en

structure métalliques). Ce caisson central de voilure se situe à un

endroit stratégique de l’avion : à la jonction du fuselage et des ailes

et sert également de réservoir carburant.

Le carbone entre aussi dans la composition du fuselage arrière non

pressurisé. Encore une audace des concepteurs de l’A380 : aucun

avion de ligne de plus de 100 places n’a encore été fabriqué ainsi.

Ils ont adopté une conception monolithique (d’un seul bloc) en

CFRP pour le caisson de dérive et la gouverne de direction,

l’empennage horizontal et les gouvernes de profondeurs. La cloison

pressurisée arrière, les traverses de plancher du pont supérieur

utilisent la technologie CFRP. Environ 40 % de la structure et des

éléments du dernier-né d’Airbus seront ainsi réalisés avec la

dernière génération de composites à fibres de carbone et de

matériaux métalliques.

Outre le gain de poids par rapport à des matériaux traditionnels, ils

facilitent la maintenance et les réparations.

Juillet 2004

740 chemin de Couloume x 31600 Seysses x Tél. /Fax. 05 62 23 30 62 x Mobile 06 81 64 97 82 x www.ai

r

-formation.com

Agrément n°73.31.04676.31 délivré par le Préfet de la Haute-Garonne

2

Le GLARE encore plus léger

Le constructeur européen a également opté, après essais, pour le

GLARE (Glass Fiber Reinforced Epoxy) : un alliage d’aluminium et

fibres de verre pré-imprégnées pour la partie supérieure de

fuselage. Ce nouveau matériau est 10 % moins dense que

l’aluminium et permet de gagner 800 kg ! Il a l’avantage d’être très

résistant au feu et à l’usure. Les tests ont montré qu’une crique (une

déchirure) artificielle soumise à des milliers de cycles de vol

s’agrandissait à peine. Comme le carbone, il résiste à la corrosion

car la première couche de fibre de verre empêche toute pénétration

au-delà du revêtement de surface. Et il se répare comme

l’aluminium. Pour toutes ces raisons, le bord d’attaque de la dérive

est aussi en GLARE.

Circuits hydrauliques a plus haute pression

Les ingénieurs d’Airbus ont trouvé une autre astuce inédite pour

alléger « le monstre » : les circuits hydrauliques ont une plus grande

pression. Pour la première fois dans l’histoire de l’aviation civile, le

système hydraulique de l’A380 présentera une pression de 5000 psi

sur un circuit double, alors qu’elle est de 3000 psi sur un circuit

triple sur les autres avions de ligne. Cette augmentation de pression

permet de transmettre la puissance nécessaire à moindre débit au

moyen de tuyauteries au diamètre étroit, d’un rapport de 5 à 3. La

réduction de leur taille et la diminution du nombre de circuits offrent

un gain d’une tonne environ sans altérer la tenue du liquide et des

composants. L’allégement est aussi rendu possible par l’utilisation

d’alliages de titane dans la réalisation d’éléments hydrauliques (bloc

d’orientation des roues, de filtration ou de freinage). Au total, la

longueur des tuyauteries du très gros-porteur atteindra un kilomètre

dont un tiers à haute pression.

Ainsi, le système de commandes de vol primaire tirera sa puissance

de deux sources hydrauliques et deux circuits de secours

électriques. La redondance obtenue atteint un niveau inégalé aussi

bien en aviation commerciale que militaire.

Le système de renouvellement de l’air est lui aussi très ingénieux et

nouveau. Il est à deux étages, ce qui le rend plus efficace en termes

de cycles thermodynamiques, moins volumineux et plus souple

selon les besoins de régénération de l’air au sol ou en croisière. Les

avions de ligne sont généralement équipés de deux groupes de

conditionnement d’air, chacun convertissant l’air des moteurs à

hautes pression et température élevée en air de cabine pressurisé à

température ambiante. A la place des quatre groupes traditionnels

indispensables pour générer l’air, l’A380 est doté, lui, de deux

groupes doubles dans lesquels chaque unité prend en charge des

fonctions séparées du cycle global, ce qui le rend plus fiable.

Autre changement majeur : l’équipe toulousaine a procédé à

quantité d’essais en vol, en laboratoire et sur simulateur pour

s’assurer qu’il était possible de déplacer de 6 % vers l’arrière de

l’appareil son centre de gravité. Car, combiné au système de

commandes de vol électriques perfectionné, cela aboutit à une

diminution d’environ 40 m2 de la surface de l’empennage vertical,

d’où, là aussi, un gain de poids tout en préservant la stabilité de la

machine en vol.

Soudage par laser

Le souci d’allègement a présidé également dans le processus de

fabrication de l’Airbus A380.

La technique du soudage par laser remplace le rivetage traditionnel

pour fixer les lisses (renforts longitudinaux) de la partie inférieure du

fuselage. Plus besoin de fixations, source de corrosion et de

criques. Le constructeur y gagne en masse, et en temps : le laser

soude huit mètres de lisses par minute. Bien plus rapide. De plus,

ce mode dispose d’un dispositif de contrôle automatique. Un choix

judicieux puisque les tests ont démontré que ces structures

Juillet 2004

740 chemin de Couloume x 31600 Seysses x Tél. /Fax. 05 62 23 30 62 x Mobile 06 81 64 97 82 x www.ai

r

-formation.com

Agrément n°73.31.04676.31 délivré par le Préfet de la Haute-Garonne

3

résistent mieux aux dommages et à la fatigue que les constructions

métalliques réalisées jusqu’ici.

Cette nouvelle façon de construire un avion est si efficace qu’Airbus

s’en sert déjà sur d’autres programmes que l’A380. Du plus grand

au plus petit, il n’y a qu’un battement d’aile. Le soudage par laser

est utilisé depuis 2001 dans la fabrication en série du revêtement

inférieur du fuselage arrière de l’A318.

Tous les systèmes sont touchés par cette cure d’amaigrissement.

Ainsi, un tiers de la masse de l’atterrisseur est en titane. Ce

matériau a les propriétés mécaniques demandées sans qu’il soit

nécessaire de sur-dimensionner le train.

Pour un aéronef de la taille de l’A380, les innovations techniques et

technologiques s’étendent bien sûr à l’aérodynamique et au poste

de pilotage. Son aérodynamique est plus complexe que celle des

avions de ligne existants en raison de son gigantisme.

Conçu pour voler à un Mach de croisière plus élevé que ses « petits

frères » (0.86), le cadet de la famille rencontrera des phénomènes

nouveaux liés au régime transsonique.

Pour y remédier, les ingénieurs se basent sur l’expérience acquise

avec l’A340-600. Quant au poste de pilotage, situé à mi-hauteur,

entre les deux ponts, afin d’offrir la vue la plus dégagée possible

aux pilotes, il est à la mesure de la bête. Sa surface est de 4,4 m2

contre 3,9 m2 pour le Boeing 747-400. Comme pour les autres

éléments de l’avion, le « tout écran » est accentué : la surface

d’affichage passe de cinq à dix écrans. Pour aider l’équipage à

manœuvrer au roulage, deux caméras sont placées sous le ventre

et au-dessus de la dérive. La trajectoire, la descente, l’atterrissage,

le freinage, tout est fait pour faciliter la charge de travail du pilote.

Impressionnant par ses dimensions, le nouvel atout d’Airbus, dans

sa concurrence acharnée avec Boeing, l’est aussi par sa

technologie avant-gardiste dont vont hériter les avions commerciaux

de ce troisième millénaire.

1

/

3

100%