Etude de la corrosion uniforme d`aciers non alliés et inoxydables

Chapitre I : revue bibliographique

Chapitre I

Revue bibliographique

13

Chapitre I : revue bibliographique

14

Chapitre I : revue bibliographique

1.1. La corrosion uniforme

1.1.1. Généralités

1.1.1.1. Quelques rappels

La corrosion uniforme est la conséquence de l’oxydation sous forme d’ions, de tous les

atomes constitutifs de la surface du matériau qui sont attaqués sensiblement à la même vitesse

par le milieu corrosif. Ceci se traduit, à l’échelle macroscopique, par une diminution régulière

de l’épaisseur de métal, par opposition à la corrosion localisée.

D’un point de vue pratique, le couplage d’une ou plusieurs réactions d’oxydation d’un métal

ou alliage, avec une ou plusieurs réactions de réduction d’espèces en solution, conduit à

l’obtention d’un potentiel « mixte » de corrosion, appelé aussi potentiel libre ou potentiel

d’abandon, situé dans un domaine du diagramme potentiel-pH où le métal est actif

(diagramme de Pourbaix [POU-63]). La totalité de la surface du métal prend cette valeur de

potentiel et est le siège d’une corrosion généralisée décrite par la réaction (I.1) :

z M + n Oxz+ → z Mn+ + n Red (I.1)

M désigne le métal et Mn+ l’ion correspondant ; Red désigne l’espèce réduite et Oxz+ l’oxydant

associé.

Lorsque les sites de réaction sont très proches les uns des autres et répartis au hasard sur la

surface métallique et dans le temps, il se produit une corrosion généralisée (hypothèse de

Wagner-Traud), qui se traduit par une dissolution uniforme du matériau.

La réaction anodique correspond à la dissolution du métal : M → Mn+ + n e- (I.2)

Le cation dissous peut ensuite se présenter sous différentes formes (hydratée, hydrolysée…)

ou encore former des liaisons plus complexes.

La réaction cathodique, quant à elle, varie suivant la nature des espèces oxydantes présentes

en solution. Les phénomènes cathodiques les plus fréquemment rencontrés sont :

15

Chapitre I : revue bibliographique

•

La réduction du proton H+ (ou H3O+) en milieu acide :

2 H+ + 2 e- → H2 ou, sous la forme hydratée 2 H3O+ + 2 e- → 2 H2O + H2 (I.3)

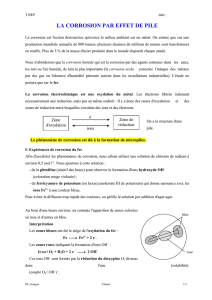

La corrosion se développe indéfiniment tant qu’elle n’est pas limitée par l’appauvrissement en

protons aux pH élevés, ou par la saturation du milieu ou du voisinage de la surface, en ions

Fe2+, qui entraînent la formation d’un dépôt protecteur par précipitation d’hydroxyde ferreux

aux pH basiques et limitent en général la corrosion (figure 1.1).

• La réduction de l’oxygène dans des milieux aérés (milieux neutres ou basiques) :

Dans les solutions aqueuses aérées peu acides, neutres ou basiques, la réaction cathodique la

plus importante sur le plan cinétique est la réduction de l’oxygène dissous :

½ O2 + H2O + 2 e- → 2 OH- (I.4)

Les ions Fe2+ formés suite à la réaction anodique sont alors susceptibles de réagir avec les

ions OH- pour former de l’hydroxyde ferreux Fe(OH)2 (lorsque le produit de solubilité est

atteint), qui peut ensuite conduire à la précipitation de l’hydroxyde ferrique Fe(OH)3 selon:

Fe2+ + 2 OH- → Fe(OH)2

Fe(OH)2 + ½ H2O + ¼ O2 → Fe(OH)3

(I.5)

Il est également possible de décrire l’oxydation des ions ferreux en ions ferriques par action

de l’oxygène dissous, sous la forme ionique (si les produits de solubilité ne sont pas atteints) :

Fe2+ + ½ H2O + ¼ O2 → Fe3+ + OH- (I.6)

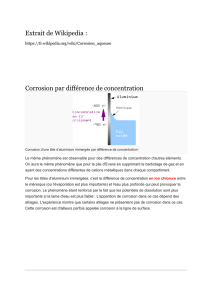

Comme le montrent les figures 1.1 et 1.2, le composé Fe(OH)3 qui se forme alors est très peu

soluble et les produits de corrosion peuvent s’accumuler à la surface des matériaux. A la suite

de la formation de ces dépôts de produits de corrosion, les conditions locales sont

considérablement modifiées et le mécanisme d’endommagement peut évoluer. Les

phénomènes susceptibles d’intervenir dans ce cas (aération différentielle, corrosion uniforme

sous dépôt) seront présentés dans le paragraphe 1.1.3.

•

La réduction d’ions oxydants, par exemple :

Fe3+ + e- → Fe2+ (I.7)

16

Chapitre I : revue bibliographique

Fig. 1.1 : solubilité des hydroxydes ferreux en fonction du pH

Fig. 1.2 : solubilité des hydroxydes ferriques en fonction du pH

17

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

1

/

52

100%