Introduction : Elaboration Expérimentation Réalisation

La pharmacie galénique est « la science et l’art de préparer, conserver et présenter les médicaments ».

Les termes médicament et principe actif sont encore trop souvent confondus ; un principe actif ne devient

médicament qu’à partir du moment où il est répondu à certain nombre d’impératifs (analytique, cinétique,

économique, industriel, toxicologique, pharmaceutique,….etc.)

Le chemin du principe actif au médicament est un chemin difficile (plusieurs contraintes : économique,

technologique, commercial, scientifique, réglementaire, ….), long (10 à 15 ans), coûteux (plus de 800 millions

d’euros) et malheureusement également aléatoire car de nombreux principes actifs ne deviendront jamais des

médicaments.

Le développement galénique a pour but la transformation d’une molécule active en médicament c’est-à-

dire l’élaboration d’une forme pharmaceutique adaptée à l’administration du produit à la posologie prévue et

présentant les meilleurs garanties d’activité, de stabilité, d'acceptabilité et d'innocuité.

Les étapes du développement galénique sont mentionnées dans le schéma suivant :

Pré-formulation

Formulation

Etude du procédé à l’échelle du laboratoire lots d’essais

Optimisation du procédé à l’échelle pilote lots pilotes cliniques

Transposition à l’échelle industrielle lots industriels

Production industrielle de routine

La pré-formulation et la formulation sont deux étapes clé dans la conception du médicament que nous

allons détailler dans ce cours.

1

Elaboration

Expérimentation

Réalisation

2

!"#! $ !

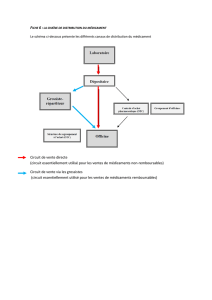

On peut résumer les phases de développement d’un médicament dans les phases suivantes :

Phase de recherche de nouvelles molécules

Phases des essais précliniques

Phase de conception : pré-formulation et formulation

Phase des essais cliniques

Phase d’enregistrement

Phase de production et commercialisation

I. Recherche de nouvelles molécules :

Environ 40% de tous les médicaments utilisés sont dérivés de la nature, la recherche d’une nouvelle

molécule est basée sur :

La synthèse chimique.

L’extraction des substances à partir des produits naturels d’origine végétale, animale ou minérale.

Production par une nouvelle technologie ex : la somatropine par biotechnologie.

II. Essais précliniques

Le but de ces essais est de s’assurer de l’effet pharmacologique, la non toxicité du produit ainsi l’étude du

devenir du médicament chez l’animal.

1) Screening pharmacologique :

Il vise à sélectionner par des études de pharmacologie biochimique in vitro (liaisons aux récepteurs,

expériences à réaliser sur des cellules, des tissus ou des organes isolés) les molécules ayant une activité

pharmacologique intéressante qui seront ensuite testées chez l’animal.

2) Toxicologie :

Les études de toxicologie permettent d’éliminer les substances trop toxiques ainsi de prévoir les effets

secondaires du futur médicament. Ils permettent également d’acquérir des informations sur la cancérogénicité

et sur la toxicité d’organes cibles (rein, foie, cœur, ….).

3) Pharmacocinétique :

Le devenir du médicament : son absorption, sa distribution, son métabolisme et son élimination est étudié

chez l’animal.

Pendant cette étude préclinique seule une faible proportion de molécules pourra être testée chez l’animal.

Dans certain nombre de pays (états unis , royaume unie,… ) les études cliniques ne peuvent débuter qu’après

soumission d’un dossier (clinical trials exemption CTX) rassemblant l’état des connaissances sur le principe

actif et la ou les forme (s) pharmaceutique (s) destinée (s) à être utilisée (s) au cours du programme clinique.

III. Conception :

3

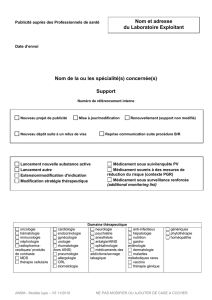

On peut considérer que dans la vie d’un médicament il y a 2 temps : celui de la conception et celui de la

fabrication ; la période de conception aboutit à la réalisation d’un lot prototype dont les unités sont soumises à

divers essais cliniques ensuite une demande d’AMM est adressée à l’autorité ministérielle compétente. (Schéma

2).

1) La pré-formulation :

La pré-formulation est la phase initiale du processus de mise au point et de développement, c’est une

étape extrêmement importante de ce processus. Elle consiste à l’étude des caractéristiques physico-chimiques,

technologiques et biologiques du principe actif nécessaire pour formuler et développer une forme

pharmaceutique stable ayant la biodisponibilité maximale, tout en étant compatible avec une production

industrielle. (Tableau 1)

4

Conception =

Prototype

AMM

Fabrication

Pré-formulation et formulation

Réalisation d’une formule du

médicament la meilleur

possible dans le l’état des

connaissances scientifiques du

moment.

Reproduire en quantité industrielle

des médicaments conformes à la

qualité du lot prototype (BPF ).

%&'()

Propriétés physico-chimiques

Caractères organoleptiques

Propriétés physique : solubilité

Propriétés chimiques

- température

Stabilité - humidité

Et - oxygène

Incompatibilité - lumière

- divers…

Sort dans l’organisme

Pharmacocinétique :

-répartition

-biotransformation

-élimination

Activité thérapeutique :

-lieu

-mécanisme

-effet

Biodisponibilité :

-profil optimal

'*)+

a) Caractère organoleptiques : sont :

Aspect

Forme

couleur

odeur

goût

danger à la manipulation

électricité statique

b) Propriétés physico-chimique :

La solubilité :

La solubilité est le volume de liquide nécessaire pour dissoudre une quantité donnée d’un constituant

dans des conditions données.

Le développement de la biopharmacie a clairement démontré l’influence déterminante de la solubilité

des molécules sur leur mise à disposition de l’organisme, et donc leur activité.

Pour le galéniste, les théories sur la solubilité sont d’une grande utilité, il se doit de les connaître pour

aborder aussi bien les problèmes technologiques que biopharmaceutiques.

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

1

/

28

100%