TECHNOLOGIE DES CAPTEURS CAPACITIFS

DES EXPERTS EN MESURES DYNAMIQUES

TECHNOLOGIE DES CAPTEURS CAPACITIFS MINIATURES SILICON DESIGNS*

RESUME

SILICON DESIGNS a développé une technologie d’accéléromètre miniature associant le micro-

usinage et la technologie des circuits intégrés pour produire un accéléromètre capacitif d’une

extrême fiabilité. SILICON DESIGNS, en concevant un capteur sur une base nickel a réalisé l’un

des premiers succès commerciaux des capteurs MEMS (Micro-ElectroMechanical System). Les

premiers capteurs ont été utilisés vers les années 90 pour le déclenchement des airbags individuels

et pour des essais industriels ou aéronautiques. Depuis leur conception initiale, nos travaux de

recherche constants ont permis d’augmenter la fiabilité, la sensibilité et la robustesse de nos

accéléromètres à tel point qu’ils sont actuellement utilisés dans des domaines entièrement

nouveaux, tels que la navigation inertielle et les environnements à hautes températures.

La technologie actuelle de capteur permet de fabriquer des accéléromètres dont la sensibilité

pleine échelle varie de moins d’un g à plus de 20 000 g. Au delà de la gamme d’utilisation

standard (de 2 à 1000 g), la plupart de nos capteurs conservent leurs caractéristiques nominales

après avoir supporté une exposition à 10 000 g ou une température supérieure à 200 °C.

PRINCIPAUX DOMAINES D’APPLICATIONS

o Automobile : essais, suspension, air bag

o Agriculture : suivi de production

o Fabrication industrielle : essais, suivi de production, suivi de chargements

o Transport : instrumentation des rames, suivi de chargements, essais

o Forage : évaluation de l’inclinaison, de la position

o Aérospatial : suivi vibratoire, essais

o Militaire : essais lors de lancement et lors d’impact, suivi de vol, navigation inertielle,

dispositif de sécurité avant amorçage, évaluation de la position, détection d’impact

ACCELEROMETRES MEMS

Les capteurs de SILICON DESIGNS utilisent la variation de capacité électrique due à

l’accélération comme paramètre mesuré. Cette technologie possède plusieurs avantages sur les

capteurs piézorésistifs. En général, les capacités utilisant des gaz comme diélectriques sont

relativement insensibles à la température.

Bien que des dimensions soient modifiées à cause de la dilatation thermique, le faible coefficient

de dilatation de nombreux matériaux produit des variations de capacité d’un ordre de grandeur

deux fois plus faible que les variations d’impédance d’un silicium dopé. Ainsi, la mesure

capacitive permet potentiellement d’obtenir une plus grande gamme de température de

fonctionnement, sans compensation. De plus, la technologie piézorésistive nécessite une entrée

dynamique ayant une fréquence minimale pour générer un signal. Les capteurs capacitifs

permettent de suivre des phénomènes statiques aussi bien que dynamiques. Ces deux avantages

permettent aux accéléromètres capacitifs d’être utilisés pour une gamme d’applications plus

étendue.

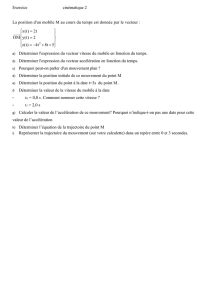

Un accéléromètre SILICON DESIGNS classique est un module à 20 broches comportant deux

éléments : la partie sensible (ou capteur puce) et le circuit intégré ou puce ASIC (voir figure ci-

dessus). Les puces sont soudées en utilisant des fixations standard de puces et des soudures dorées,

l’ensemble étant scellé pour fournir un dispositif simple et parfaitement hermétique. Assemblé

avec une des deux puces ASIC pour fournir une sortie analogique, cet accéléromètre standard peut

être facilement assemblé sur une carte électronique et est utilisé pour fabriquer tous les modules

mono ou tri axiaux de SILICON DESIGNS.

Elément sensible micro-usiné

La structure générale de la partie sensible d’un capteur SILICON DESIGNS est représentée sur la

figure ci dessous. Le balancier est une plaque mince en nickel maintenu au-dessus de la surface du

substrat par deux barres de torsions liées au socle central. La structure est de forme asymétrique de

façon à ce qu’un coté soit plus lourd que l’autre, ce qui déplace le centre de gravité au-delà de

l’axe des barres de torsion. Lors d’une accélération, un moment se produit autour des barres de

torsion, le balancier étant libre de tout mouvement, seulement limité par la constante de raideurs

des barres de torsions.

Sur la surface du substrat, en dessous des plaques du balancier, deux plaques conductrices sont

placées de manière symétrique par rapport à l’axe des barres. La plaque du balancier et celles sur

le substrat forment ainsi deux capacités variables à air (avec une connexion commune. Ceci crée

un pont capacitif entièrement actif).. Lorsque le balancier tourne autour de l’axe, la distance

moyenne entre une des plaques et la surface diminue, ce qui augmente la capacité de cette plaque

alors que la distance moyenne la plaque de l’autre coté de l’axe augmente, diminuant ainsi sa

capacité.

Ce concept peut être et a été utilisé avec une grande variété de matériaux. Sous contrat de licence,

Ford a fabriqué des accéléromètres basés sur cette technologie en utilisant des techniques de

fabrication standard à base de silicium. Cependant, l’utilisation de matériaux métalliques par

galvanoplastie permet une meilleure adaptation des performances et augmente la sensibilité par

rapport à leur équivalent en silicium.

SILICON DESIGNS produit ses éléments sensibles à partir du nickel et de ses alliages grâce à

leur facilité d’électroformage et aussi de leur dureté et de leur densité.

Les plaques du balancier sont d’environ 1000 microns de long, 600 microns de large et 5 à 10

microns d’épaisseur. Un écartement de 5 microns entre une plaque et le substrat produit une

capacité d’environ 0,15 pF. La sensibilité de ce dispositif (ratio entre la déflection et

l’accélération) est déterminée par la masse de l’élément sensible, la distance entre le centre de

gravité et l’axe ainsi que par la raideur des barres de torsions. Des butées mécaniques peuvent être

ajoutées aux quatre angles extérieurs de chaque aile du balancier pour permettre une protection

supplémentaire de la barre de torsion en cas de surcharge lors d’un choc violent. Chaque puce

complète contient deux balanciers donc quatre capacités.

Fabrication de l’élément sensible

La fabrication de structures de surface en utilisant un électroformage sélectif est différente de la

méthode conventionnelle pour la fabrication des MEMS à base de silicium. Pour cette technique,

un métal est déposé par galvanoplastie sur un substrat conducteur au travers d’un masque résistant.

Après que le masque photorésistant ait été enlevé, le métal reste à la surface selon le motif défini

par le masque. Pour obtenir un élément sensible suspendu, la structure est partiellement fabriquée

sur le dessus d’un matériau de remplissage préalablement déposé. Une fois que l’élément sensible

est constitué, le matériau de remplissage est enlevé laissant l’élément sensible reposer sur la zone

où il est en contact direct avec la surface. L’utilisation d’une technique par « addition » plutôt que

celle par gravure sélective utilisée pour le silicium permet de façonner des structures plus

complexes avec des vides partiellement fermés ou des structures multicouches complexes. De

plus, les récentes avancées de la technologie par photo-résistance permettent de définir avec plus

de facilités des contours francs.

La fabrication des capteurs de SILICON DESIGNS se fait à partir des plaques (wafer) de silicium

de 4 pouces. Nous utilisons des techniques employant des produits photorésistants, un dispositif

d’exposition par UV et un équipement spécifique de galvanoplastie. Une seule plaque permet de

produire environs 1600 éléments sensibles, la plaque étant contrôlée puis découpée pour terminer

le processus de production

Puce électronique

Le second composant clef dans ce concept est l’ASIC (Application Specific Integrated Circuit) qui

doit transformer les faibles variations de capacité de l’élément sensible en un signal électrique

utilisable. Cette électronique doit être très proche de l’élément sensible afin de mesurer avec

précision d’infimes accélérations qui modifient la capacité en présence d’importantes capacités

parasites. SILICON DESIGNS a développé deux versions de cet ASIC. L’un fournit une sortie

numérique et l’autre une sortie analogique. L’ASIC numérique génère un train d’impulsions dont

la fréquence (ou plus précisément la densité d’impulsions) est proportionnelle à l’accélération.

L’ASIC analogique génère une tension de sortie différentielle proportionnelle à l’accélération.

Ces deux types d’accéléromètres permettent d’augmenter le nombre d’applications pouvant

utiliser cet élément sensible. La plupart des machines d’essais et des anciens systèmes de mesures

utilisent des capteurs analogiques. Il est ainsi facile de passer à des accéléromètres SILICON

DESIGNS aux performances plus élevées (capteur analogique type 1210) sans modification

majeure (enlever les s) et de permettre ainsi l’utilisation de techniques classiques de traitement du

signal analogique. L‘existence de l’accéléromètre numérique (capteur type 1010) permet une

intégration aisée dans des systèmes basés sur des microprocesseurs sans l’embarras d’une

conversion additionnelle A/D. Un simple microprocesseur, tel qu’un PIC, est tout ce dont vous

avez besoin pour mesurer la sortie de l’accéléromètre.

ASIC NUMERIQUE

Fabriqué à partir d’un procédé CMOS à 2 microns, l’ASIC numérique fonctionne comme un

convertisseur sigma-delta capacité-fréquence. L’ASIC module l’élément capacitif et contrôle les

effets de l’accélération sur l’élément sensible au travers de l’amplificateur. Le comparateur

démodule alors la sortie de l’amplificateur pour former une sortie numérique en densité

d’impulsions (de type sigma delta). La partie numérique de l’ASIC est pilotée par une horloge

externe, et elle contrôle la séquence pour laquelle les tensions de références sont appliquées aux

bornes des capacités de mesure. Une mémoire non volatile de type PROM et un convertisseur D/A

sont utilisés pour produire ces tensions de référence, ce qui permet d’étalonner l’accéléromètre et

de compenser les variations de la tension de polarisation et la sensibilité de l’élément sensible dues

à la production.

La sortie numérique de cette électronique permet un branchement direct sur microprocesseur à

faible prix ou sur compteur numérique sans ajout d’un convertisseur A/N. De plus, ce type de

sortie est relativement insensible aux interférences électromagnétiques (EMI) comparé à des

signaux analogiques de faibles niveaux.

La sortie en densité d’impulsions consiste en une

série d’impulsions logiques et l densité

d’impulsions de ce signal est linéairement

proportionnelle à l’accélération appliquée.

L’impulsion de sortie varie d’aucune impulsion

par seconde pour une accélération négative

pleine échelle à un taux maximum d’impulsions

(égal à la fréquence d’horloge) pour une

accélération positive pleine échelle. Pour une

accélération nulle, le taux d’impulsions est égal à

la moitié de la fréquence de l’horloge d’entrée.

6

6

7

7

1

/

7

100%