Dossier Industrialisation de la filière BTP Février Mars 2016

Autre exemple: l’utilisation de façades en ossature bois, pré-

fabriquées en atelier, puis posées par panneaux sur un sque-

lette de bâtiment. Ces panneaux préfabriqués comportent,

outre l’ossature, l’isolant, l’étanchéité, le revêtement exté-

rieur, et même les châssis et les équipements électriques

intérieurs. Aux gains de qualité et de délais (y compris en

s’exonérant en partie des intempéries), s’ajoutent la sécurité

des personnes qui interviennent sur le chantier (moins de

travail en hauteur ou en bordure du vide).

Toutes ces démarches d’industrialisation peuvent être

menées avec n’importe quel matériau de construction

(béton, acier, bois, etc.). Le choix du matériau dépend de

nombreux éléments tels que l’architecture, le coût, la dispo-

nibilité de la filière d’approvisionnement, ou encore l’image

ou l’impact environnemental, etc.

Récemment, ce sont des éléments techniques du bâtiment

qui ont été préfabriqués en atelier: les réseaux des gaines

techniques. Ceux-ci arrivent en un seul bloc sur le chantier,

puis sont installés en une seule manipulation sur toute la

hauteur du bâtiment. Là encore, le gain en qualité et en délai

est évident. En revanche, ces méthodes nécessitent une plus

grande anticipation et préparation des travaux à réaliser.

Au travers de cette approche industrielle, on voit se dévelop-

per une véritable culture du design auprès des concepteurs

(architectes, bureaux d’études) et des entreprises de

construction: cette approche par le design industriel se tra-

duit autant par la recherche de la qualité marchande des pro-

duits, que par la recherche de solutions de production opti-

misées dès la phase conception.

Pour aller plus loin dans la démarche d’industrialisation,

Rabot Dutilleul a également lancé une activité de production

de modules tridimensionnels à ossature bois.

L’investissement dans cette nouvelle activité s’est fait au tra-

vers de l’achat d’une startup, Smart Module Concept, créée

par deux jeunes ingénieurs ayant développé le concept et

construit un démonstrateur.

Depuis 2015, Smart Module Concept a bâti un site de pro-

duction de 15000 m2dans la région lilloise et a enregistré de

beaux succès commerciaux auprès des autres sociétés du

Groupe Rabot Dutilleul (Nacarat et Rabot Dutilleul

Construction), bien évidemment, et auprès de clients exté-

rieurs: bailleurs sociaux, collectivités locales, investisseurs.

Le procédé constructif, l’ossature bois, se prête parfaitement

à cette démarche industrielle, car il relève de la filière sèche

et repose sur des matériaux renouvelables, mais il aurait tout

à fait été possible de choisir aussi le béton ou l’acier.

Le principe consiste à produire en usine des modules et de

les livrer finis sur le site final. La juxtaposition ou la superpo-

sition de modules permet la construction d’un ensemble de

maisons ou d’un immeuble. La dimension des modules est

proche de celle des containers maritimes. Le temps de chan-

tier est ainsi réduit à quelques jours ou quelques semaines,

pour un temps de production en atelier de quelques

semaines à quelques mois. Lors de la construction du

démonstrateur (une maison), les occupants ont pu emména-

ger le jour-même où le chantier avait débuté.

Encore une fois, comparons avec l’industrie, par exemple

l’automobile: est-ce qu’un client se préoccupe de savoir si le

tableau de bord de sa nouvelle voiture a été «préfabriqué»

ou non? Il va davantage s’attacher au produit fini, à la quali-

té des matériaux et à celle de leur mise en œuvre (finitions).

Le vendeur argumentera en ce sens, et bien entendu pas sur

le procédé constructif!

La préfabrication d’ouvrages ou

de parties d’ouvrages

Le développement de la préfabrication dépend beaucoup

des cultures des entreprises et des environnements. En règle

générale, la préfabrication est fort développée en Belgique,

où de grands industriels ont beaucoup investi dans des outils

de production de masse, très mécanisés.

En comparaison, et sans généraliser, on peut dire que la pré-

fabrication est moins développée en France. Le grand effec-

tif d’ouvriers salariés dans les grandes entreprises n’y est cer-

tainement pas étranger : le management vise avant tout à

utiliser son propre outil de production, puisqu’il existe et est

performant.

En Chine, on voit apparaître de nombreuses et ambitieuses

initiatives en faveur de la préfabrication. Deux raisons sont

généralement avancées par les entreprises qui investissent

massivement dans des sites de production: la nécessité de

produire plus pour répondre à la gigantesque demande, et

surtout la nécessité de monter en qualité par rapport à la

construction traditionnelle sur site. Il est plus facile de certi-

fier, puis de contrôler, un site industriel de production. Les

autorités favorisent donc également les développements

d’outils industriels.

Chez Rabot Dutilleul, nous menons plusieurs types de

démarches.

Sur chaque chantier, un calcul économique global permet de

décider au cas par cas ce qui sera préfabriqué et ce qui sera

produit sur le chantier, notamment en matière d’éléments

structurels en béton.

En parallèle, des expérimentations sont menées pour indus-

trialiser la production de parties d’ouvrages. Cette démarche

est d’ailleurs favorisée par le management de l’entreprise. Par

exemple, ces dernières années, l’utilisation de salles de bain

préfabriquées a été expérimentée sur plusieurs chantiers: il

s’agit de faire fabriquer des modules de salle de bain à l’avan-

ce, chez un industriel spécialisé, et de les incorporer au bâti-

ment au fur et à mesure de sa construction. Le contrôle qua-

lité des salles de bain est effectué en sortie d’usine, et celles-

ci sont bien évidemment protégées pendant les travaux. En

fin de chantier, il suffit de déballer les modules et d’en

connecter les réseaux à ceux du bâtiment. Ce procédé pré-

sente des avantages évidents en qualité et en délais de réali-

sation. Ces salles de bain sont construites avec des matériaux

«traditionnels» (murs, carrelage, etc.), de sorte qu’à l’usage

on ne peut pas faire la différence avec des salles de bains

construites de manière «classique». Ici encore, il faut bien dif-

férencier le procédé constructif du produit fini.

34 Mines Revue des Ingénieurs #483 Janvier/Février 2016

Dossier

INDUSTRIALISATION DE LA FILIÈRE BTP

L’industrialisation est poussée à l’extrême, puisque les

modules sont livrés finis du sol au plafond, y compris les

équipements électriques, sanitaires, électroménager, et

autres équipements des cuisines et salles de bain.

L’objectif est bien de «transporter de la valeur ajoutée», justi-

fiant ainsi le coût d’un transport en convoi exceptionnel, sou-

mis à une réglementation stricte et encadrée, donc prévi-

sible.

La démarche industrielle de Smart Module Concept, dite

Industrie 4.0, a été récemment récompensée par l’ADEME qui

a inscrit ce projet dans le Programme d’Investissements

d’Avenir. Cette labélisation est accompagnée d’une aide glo-

bale de 0,8 M€.

Le succès commercial rencontré chez Smart Module

Concept, et les synergies techniques et commerciales opé-

rées avec les autres sociétés du Groupe Rabot Dutilleul, vien-

nent conforter cette stratégie de développement d’un outil

industriel performant.

L’objectif est de réaliser des gains de productivité permettant

de diminuer les coûts de construction, et donc de rapprocher

l’offre de la demande en matière de logement. Si cet objectif

est atteint, une production de masse pourra être lancée sur

l’ensemble du territoire français. Elle sera également diversi-

fiée: bureaux, locaux d’enseignement, etc.

L’industrialisation des processus

L’industrialisation dans la construction peut également s’en-

tendre lorsqu’il s’agit de mettre en œuvre des procédés «tra-

ditionnels» (construction sur site, notamment).

Là encore, il s’agit d’appliquer au secteur du BTP les recettes

qui fonctionnent dans l’industrie. Le benchmarking est parti-

culièrement intéressant avec l’industrie automobile à laquelle

sont empruntés des méthodes, un vocabulaire, et finalement

une culture.

L’industrialisation des processus consiste également à davan-

tage mesurer pour progresser.

On voit notamment se développer l’application de la métho-

de Lean dans le monde de la construction. Le Lean

Management s’applique aussi bien sur les chantiers que, bien

évidemment, dans les activités tertiaires des différents ser-

vices des entreprises: études de prix, bureaux d’études tech-

niques, etc.

Sur le chantier, les idées appliquées sont simples, donc effi-

caces: chasse au gaspillage, limitation des ruptures de char-

ge, etc. Elles reposent sur une meilleure planification et un

système d’apprentissage continu via le retour d’expériences.

C’est aussi l’occasion de voir les choses autrement, donc de

remettre en question les mauvaises habitudes, de changer

l’état d’esprit des acteurs.

Chez Rabot Dutilleul, l’utilisation des méthodes Lean fait par-

tie du projet stratégique visant à développer la performance

de l’entreprise.

Le BIM

Le secteur de la construction utilise de plus en plus les

méthodes de modélisation 3D des bâtiments.

La technologie BIM (Building Information Model ou

Modélisation des Données du Bâtiment) est la plus répan-

due. Le BIM est un processus de création et d’utilisation d’un

modèle 3D qui permet également de faire communiquer les

acteurs de la construction et de les aider à prendre les

meilleures décisions.

Le BIM permet aux acteurs de concevoir, visualiser, simuler, et

communiquer tout au long du cycle de vie du projet. En effet,

son usage ne se limite pas à la période de construction,

puisque les données de l’ensemble des matériaux et équipe-

ments peuvent y être stockées, permettant ainsi de bâtir des

plans de maintenance et de faciliter l’usage futur du bâti-

ment. Par ailleurs, son utilisation s’apparente à celle d’une

plateforme collaborative, permettant notamment le travail à

distance et à plusieurs sur un même projet.

Chez Rabot Dutilleul, de plus en plus de projets utilisent la

technologie du BIM. Les techniciens des bureaux d’études

ont été formés et disposent du matériel informatique néces-

saire.

Une filiale spécialisée accompagne la formation et le déve-

loppement. La société Archi Graphique (www.archigra-

phique.fr) propose ses services de BIM Manager aux diffé-

rentes entreprises du Groupe comme à des clients externes.

Clin d’œil de l’histoire, Archi Graphique a été créée il y a 20

ans pour accompagner l’arrivée d’une nouvelle technologie

de l’époque: le dessin en 2D sur plans informatisés (on par-

lait alors de plans automatiques), et cette même société

poursuit sa même mission avec la 3D.

À noter également que le dessin en 3D est utile pour modé-

liser l’ouvrage à construire, lui-même, mais aussi les diffé-

rentes étapes de la construction, intégrant les outils et autres

ouvrages provisoires nécessaires à la construction (échafau-

dages, étaiements, coffrages, moyens de levage, etc.).

Et après?

On comprend aisément que la modélisation 3D, couplée

avec des méthodes industrielles, permettra le développe-

ment et la programmation de nouveaux automates qui vien-

dront améliorer la productivité dans la construction.

Les démarches de développement durable initient et enri-

chissent la Recherche & Développement autour de nouveaux

matériaux.

On voit bien que l’utilisation de ces nouveaux matériaux de

construction, croisée avec l’apparition de robots, permettra

le développement de la fabrication additive, ou impression

3D, dont les expérimentations font l’objet de communica-

tions soutenues en Europe, aux États-Unis et en Asie.

Notre «vieux métier» de la construction dispose d’un immen-

se gisement de progrès et donc d’un fort potentiel de déve-

loppement… vivons-nous une révolution industrielle? ■

35

Mines Revue des Ingénieurs #483 Janvier/Février 2016

Dossier

INDUSTRIALISATION DE LA FILIÈRE BTP

BH multiplie les références en résidences collectives et étu-

diantes avec notamment les dernières réalisations : 100

chambres pour le Crous de Metz (septembre 2014) et 170

chambres à Avignon pour le Crous Aix-Marseille (septembre

2015). BH a réalisé l’internat du lycée Chevrollier (80 lits) à

Angers avec un délai record de huit mois et l’internat de Laval

(104 chambres pour 350 lits) pour le compte du Conseil

Régional des Pays de la Loire. BH réalise également des

classes modulaires pour deux collègues à Savenay (livraison

2016) et à St-Joseph-de-Porterie (livraison 2017), dont l’appel

d’offres stipulait une évolutivité du bâtiment.

Efficacité constructive et innovations au service du client

La production industrialisée permet une démarche qualité à

chaque étape de la fabrication. Les multiples procédures de

contrôles et pré-réceptions en atelier minimisent fortement,

voire suppriment, les réserves à réception. C’est le cas de la

résidence étudiante livrée à Avignon en août 2015 pour

laquelle les 170 chambres ont été réceptionnées sans réser-

ve. Les chambres disposent d’un carrelage flottant réalisé en

usine, nouvelle avancée dans l’industrialisation du bâtiment.

Autre exemple d’innovation: BH a mis au point un système

d’enduit hydraulique des façades réalisé en usine. Cette tech-

nique s’inscrit dans la logique d’industrialisation et s’appuie

sur les avantages des systèmes de gestion de la qualité et de

la rapidité de production. Il s’agit de poser une première

couche d’enduit sur le complexe isolation-grillage, assez

résistante pour supporter les opérations de transport et de

montage. La démarche a été validée par l’obtention d’un avis

technique du CSTB (AT N° 7/13-1558). Cette technique d’en-

duit posé en usine a été expérimentée pour une opération

de 43 maisons sur l’île d’Oléron. Réalisé par le promoteur

Proméo pour Immobilière 3F, ce programme sera livré en

seulement huit mois (VRD comprises).

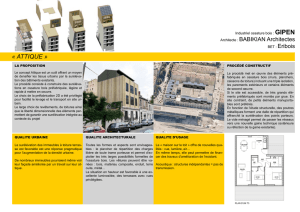

BH poursuit sa démarche d’innovations:

• En nouveaux produitscomme les charpentes, les combles

et les attiques réalisés en usine.

• En performances thermiques par l’obtention de la RT2012

THPE et des niveaux Bepas et Bepos.

Un offre BH 100% BIM

Toute la vie d’un projet est rythmée par la démarche BIM.

L’architecte partenaire développe la maquette et les équipes

commerciales communiquent sur le projet en interactif. En

phase de développement, les différents échanges BIM entre

le maître d’ouvrage, le maître d’œuvre, les bureaux d’études

et le constructeur sont un gain de temps précieux et un gage

de fluidité des informations. ■

Un procédé constructif abouti

Créé en 2009, BH a développé un procédé industrialisé repo-

sant sur une construction modulaire à ossature bois à desti-

nation des professionnels de l’habitat. Les logements, entiè-

rement équipés en usine, répondent aux normes de la

construction en vigueur, notamment le DTU 31.2 sur la

construction de maisons et bâtiments à ossature bois.

En tant que filiale du groupe Bénéteau (leader mondial de

bateaux à voile et à moteur et leader européen de l’habitat

de loisirs), BH s’appuie sur des compétences reconnues en

matière d’organisation industrielle, de maîtrise du matériau

bois et d’optimisation des espaces.

L’usine, conçue sur-mesure, offre une superficie totale de

12000m² pour une capacité annuelle de 1 000 maisons. Le

procédé intègre l’ensemble des métiers de la construction et

permet d’offrir des garanties de qualité, de maîtrise des coûts

et de délais record.

Une maturité de l’offre

BH bénéficie désormais d’une expérience solide autour de

son procédé industrialisé avec la construction de plus de 700

maisons individuelles et plus de 1 200 studios en résidences

collectives. L’année 2015 illustre la prise de vitesse de l’activi-

té avec la livraison de 150 maisons individuelles (deux fois

plus qu’en 2014), de 220 logements en résidences collectives

et de 20 logements séniors (béguinage à Quimper pour Vivre

en Béguinage).

BH - groupe Bénéteau, l’expertise de

l’industrie nautique au service du logement

Bruno MAROTTE (N87)

Directeur Général de la Division Habitat

du groupe Bénéteau

Bruno MAROTTE

Bruno Marotte est Directeur Général de la Division Habitat du groupe

Bénéteau. Au sein de cette Division, il assure directement la direction géné-

rale de la société BH, acteur majeur de la construction modulaire et indus-

trialisée à ossature bois.

Auparavant, Bruno Marotte a exercé des responsabilités de cadre diri-

geant au sein des groupes SAUR et Bouygues. Il a notamment initié les

premiers Contrats de Performances Energétiques en neuf et en rénovation

en Île-de-France.

36 Mines Revue des Ingénieurs #483 Janvier/Février 2016

Dossier

INDUSTRIALISATION DE LA FILIÈRE BTP

ment ou enlever des panneaux producteurs d’énergie (BIPV –

Building Integrated Photo Voltaïc) en fonction de l’évolution

de l’environnement immédiat du bâtiment et des masques

solaires, la façade est non porteuse.

Latransition écologique s’appuie sur de nouvelles

conceptions de bâtiments: adéquation aux nou-

velles façons de vivre et de travailler (l’individu

connecté anytime-anywhere - partout et tout de suite),

meilleur usage des surfaces, mutualisation de locaux et de

services, éco-conception avec en particulier une meilleure

maîtrise de la matière consommée, l’autoproduction et l’au-

toconsommation d’énergies renouvelables.

La transition numérique se doit d’être au service de la transi-

tion énergétique, de la performance durable des ouvrages.

Or l’utilisation d’approches digitales, de modélisations et de

processus BIM, sera réellement efficace si l’on regarde désor-

mais le bâtiment comme un ensemble de systèmes mettant

en jeu des composants, plutôt que comme un ensemble de

lots.

Les premières orientations qui découlent de ces deux grands

mouvements sont les suivantes.

De la flexibillité à la réversibilité du bâtiment, pour

une empreinte environnementale minimale

La décision de construire 1m² est désormais associée à la

recherche du meilleur usage de ce m² sur le cycle de vie du

bâtiment. Démolir pour reconstruire in-situ est très pénali-

sant en émissions de CO2. Il s’agit donc de concevoir des

ouvrages flexibles (à nature d’usage constant), voire réver-

sibles (avec changement d’usage) pour contribuer aux objec-

tifs de mutabilité de la ville.

Pour assurer une flexibilité maximale des espaces et des

volumes, le système constructif qui s’impose, dans le référen-

tiel des normes et règles de l’art actuelles, est un système

poteaux-dalles sans retombée de poutre. En effet, l’utilisa-

tion de voiles bétons en partitionnement des logements ou

des espaces de bureaux limite fortement la flexibilité des

espaces.

Pour assurer une évolutivité de la façade et par exemple

reconsidérer a posteriori l’équilibre entre les parties vitrées et

les parties opaques, ou encore mettre en place ultérieure-

Quelle forme d’industrialisation

pour le secteur du BTP ?

Philippe ROBART (P88)

Directeur Ingénierie et Innovation

VINCI Construction France

Procédé Habitat Colonne

Façade à ossature bois Arbonis

La question de la lumière naturelle invite par ailleurs à privi-

légier des appartements traversants ou doublement expo-

sés, et à remettre en cause les notions de noyau/circulation

centrale

37

Mines Revue des Ingénieurs #483 Janvier/Février 2016

Dossier

INDUSTRIALISATION DE LA FILIÈRE BTP

Pour répondre à la mutabilité souhaitée pour la ville de

demain, VINCI Construction France a développé une solution

réversible qui combine sept choix-clés de façon à pérenniser

les investissements et limiter l’empreinte environnementale

des bâtiments neufs sur leur cycle de vie complet : la solution

Conjugo®, construire réversible c’est construire durable.

La Blue BIM Toolbox: lauréate du concours PUCA BIM Bonnes Pratiques –

Processus Concepts Idées Services.

Cette boîte à outils a été labellisée par le PUCA (Plan Urbanisme

Construction Architecture] en 2015.

Conjugo®

Les systèmes poteaux-dalles et les façades à ossature bois,

avec libre choix du parement, sont des éléments favorables

pour un meilleur bilan carbone : il s’agit de viser une

empreinte environnementale minimale sur le cycle de vie de

l’ouvrage. Et l’on sait qu’un bâtiment aura plusieurs vies.

Le béton est utilisé pour les poteaux (qualité structurelle du

béton) et pour les planchers, de façon à bénéficier de l’iner-

tie thermique spécifique au béton. Après avoir travaillé à

minimiser les besoins et utilisé au maximum les qualités pas-

sives du bâti, les systèmes techniques apportent et distri-

buent l’ultime complément d’énergie nécessaire, qui a été

porté à son strict minimum.

L’intégration des énergies renouvelables (EnR) peut se faire

dans une démarche BIPV (Building Integrated Photo Voltaïc)

en utilisant des films PV dans les vitrages (films PV occultants

dans un ensemble vitré transparent) et sur les parois

opaques. Lafarge Holcim a développé un principe de coulage

de béton fibré directement sur un film PV.

Quels outils et processus de conception pour ces

bâtiments vertueux de nouvelle génération?

Pour concevoir et réaliser des ouvrages performants qui

répondent aux objectifs de la transition écologique, et amé-

liorer la qualité, les délais de réalisation, VINCI Construction

France déploie le BIM au sein de ses filiales. Pour que ses

équipes en études, comme sur les chantiers, puissent consti-

tuer et manipuler efficacement des modèles organisés de

façon adéquate, et ainsi produire de la valeur avec le BIM,

VINCI Construction France a développé une boîte à outils

dans l’environnement Revit® d’Autodesk : la Blue BIM

Toolbox.

Travailler avec le BIM est un prérequis pour aller vers la

construction virtuelle : réaliser le film du chantier avant le

chantier physique et ainsi anticiper les problèmes et les

risques.

Le modèle BIM de l’ouvrage est également organisé en fonc-

tion de son usage ultérieur en maintenance, il constitue la

carte vitale ou le passeport numérique de l’ouvrage.

Quelles technologies de mise en œuvre

sur le chantier? Quid de l’impression 3D?

Après avoir posé les fondamentaux de conception indiqués

ci-avant, et doté les équipes des processus et outils de logi-

ciels de conception les plus avancés, vient la question de la

mise en œuvre sur le chantier. Les objectifs de construction

durable se déclinent dans la continuité de la conception :

sécurité accrue pour les personnels sur le chantier grâce à la

construction virtuelle qui offre le maximum de pédagogie et

garantit la levée des risques en amont, unicité et précision de

l’information servant une qualité de réalisation accrue, rapi-

dité de mise en œuvre par des flux logistiques définis selon la

méthode LEAN comme dans les industries manufacturières,

juste consommation de matière et d’énergie.

L’automatisation de l’acte de construire peut s’appuyer sur

quatre grandes familles de techniques de réalisation:

• La préfabrication.

• La robotique, qui dans certains cas va se substituer à l’acte

manuel.

• La cobotique, qui va prolonger et faciliter l’acte manuel

avec plus de sécurité, plus de précision, moins de pénibilité.

• L’impression 3D, famille des procédés basés sur la synthèse

additive (empiler des couches), ici encore pour une préci-

sion optimale, mais surtout pour n’utiliser que la quantité

de matière strictement nécessaire.

Ces différentes solutions peuvent être juxtaposées voire

combinées.

Techniquement, l’impression 3D avec le matériau béton a

encore quelques difficultés à surmonter. Le matériau doit à la

fois disposer de la bonne fluidité en entrée pour pouvoir

donner la forme, mais doit se figer rapidement en sortie pour

éviter l’affaissement de l’ensemble multicouches produit

(une superposition de boudins).

38 Mines Revue des Ingénieurs #483 Janvier/Février 2016

Dossier

INDUSTRIALISATION DE LA FILIÈRE BTP

6

6

1

/

6

100%