Développement d`un magnétomètre spécifique pour

Stagiaire : Julien Leclerc

Encadrant : Claire Antoine

Développement d’un

magnétomètre spécifique

pour supraconducteurs

nanocomposites

Stage de seconde année de master SEE

effectué au Service des Accélérateurs, de Cryogénie et de Magnétisme

du CEA de Saclay du 29/03/2010 au 10/09/2010.

2

Sommaire

Avant-propos ............................................................................................................................................... 3

I/Introduction .............................................................................................................................................. 4

.................................................................................... 5

III/ Présentation générale du stage ............................................................................................................. 6

1/ Les supraconducteurs nanocomposites .............................................................................................. 6

2/ Pourquoi des couches minces dans les cavités accélératrices ? ......................................................... 7

3/ Principe de la mesure.......................................................................................................................... 8

IV/ Design et construction du magnétomètre .......................................................................................... 10

1/ Cahier des charges ............................................................................................................................ 10

2/ Solution retenue ............................................................................................................................... 10

3/ Calculs pour le dimensionnement du magnétomètre ...................................................................... 12

a/ Puissance de pompage .................................................................................................................................................... 12

b/ Puissance de chauffage ................................................................................................................................................... 13

c/ Calcul des dimensions des pattes supportant la plaque porte échantillon ...................................................................... 13

thermique .................................................................................................................................... 15

e/ Apport de chaleur par les fils ........................................................................................................................................... 16

f/ Apport de chaleur par la tige maintenant la boite sous vide............................................................................................ 17

g/ Longueur de thermalisation ............................................................................................................................................. 17

h/ Calcul de la bobine........................................................................................................................................................... 17

i/ Puissance totale apportée dans le cryostat ...................................................................................................................... 21

j/ Refroidissement de la bobine ........................................................................................................................................... 21

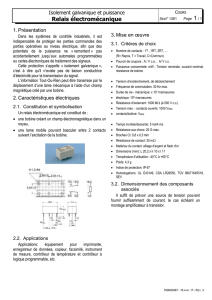

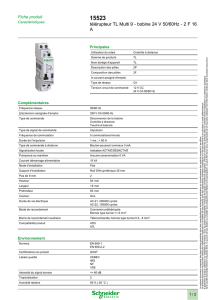

k/ Appareillage électronique ................................................................................................................................................ 23

4/ Réalisation du magnétomètre .......................................................................................................... 25

a/ Partie mécanique. ............................................................................................................................................................ 25

b/ Partie électrique .............................................................................................................................................................. 26

c/ Partie cryogénique. .......................................................................................................................................................... 27

V/ Essais expérimentaux ........................................................................................................................... 28

1/ Mise au point de la partie cryogénique ............................................................................................ 28

2/ Évaluation du courant maximal admissible dans la bobine .............................................................. 29

3/ Essais de pompage ............................................................................................................................ 29

4/ Tests de la régulation de température ............................................................................................. 29

VI/ Conclusion............................................................................................................................................ 31

Bibliographie .............................................................................................................................................. 32

Annexes ..................................................................................................................................................... 33

Annexe 1 : Mesures de rapport de résistivité résiduelle (RRR) ............................................................................................ 33

Annexe 2 : Notice technique de la pompe Edwards ............................................................................................................ 35

Annexe 3 : Évaluation de la vitesse maximale de variation de la tempé ......................................... 36

Annexe 4 : Modélisation de la bobine sous FEMM. ............................................................................................................. 37

Annexe 5 : Schéma électrique du montage.......................................................................................................................... 38

Annexe 6 : filtre Notch. ........................................................................................................................................................ 39

Annexe 7 : Dossier de plans du porte échantillon. ............................................................................................................... 40

Annexe 8 : Schéma de câblage du montage. ........................................................................................................................ 51

Annexe 9 ................................................................................................ 52

Annexe 10 : Schéma de raccordement du cryostat.............................................................................................................. 53

Annexe 11 : Calcul de bobines avec différentes sections de fil ............................................................................................ 54

3

Avant-propos

Ce stage a été réalisé dans le cadre de ma seconde année de master SEE (systèmes

embarqués et énergie) spécialité énergie électrique. Il a été réalisé au service des

Accélérateurs, de Cryogénie et de Magnétisme (SACM), au sein du

structures accélératrices et des radiofréquences (LESAR) du CEA de Saclay. Il

une première expérience professionnelle dans le monde de la recherche.

Je tiens à remercier Mme

n de leur équipe. Je

remercie particulièrement les techniciens et les cryogénistes qui ont donnés beaucoup de leur

4

I/Introduction

Les cavités accélératrices supraconductrices sont généralement réalisées en niobium

massif, seul matériau capable de produire de hauts gradients accélérateurs en RF. Cependant,

il semble que les performances de celui-ci ont atteint leurs limites.

es accélérateurs pourrait être

multicouches nanométriques. Ces nouveaux matériaux

sont en cours de développement et doivent être caractérisés expérimentalement.

La caractéristique la plus importante pour une utilisation dans les cavités

radiofréquences est le premier champ critique. Les magnétomètres classiques ne permettent

pas de déterminer avec précision ce paramètre car les mesures sont très influencées par

la forme de ces échantillons très minces.

Mon travail a par conséquent consisté à développer un magnétomètre adapté aux

nous avons

procédé à des essais expérimentaux.

Dans le chapitre II nous décriron

décrirons le contexte général du stage : les cavités supraconductrices, les supraconducteurs

nanocomposites et le principe de la mesure. Le chapitre IV rassemble tous les calculs et les

plans qui nous on permis de dimensionner et construire le magnétomètre. Le chapitre V rend

compte des mesures expérimentales, et la conclusion est donnée dans le chapitre VI.

En fin du rapport on trouve la bibliographie et les annexes.

NB. Une partie de mon stage a consisté à effectuer des mesures de RRR (rapport de

résistivité résiduelle) afin de me familiariser avec les manipulations cryogéniques

la base de données du service. Une présentation de ces mesures est fournie en annexe 1.

5

II/ Présentation du CEA et du laboratoire d’accueil

très variés. Les principaux thèmes de

vivant, et la recherche fondamentale.

t

3000 publications par an.

accélératrices et des radiofréquences

traitements de surfaces sur les performances des cavités. Ce laboratoire participe à de grands

projets, comme par exemple Spiral 2 ou XFEL. Le personnel est composé de 19 ingénieurs et 11

techniciens.

Le LESAR fait partie du SACM (service des accélérateurs, de cryogénie et de magnétisme

qui regroupe 4 laboratoires. Ce dernier est lui-

Mon stage a été effectué sur le site de Saclay, qui compte environ 5000 chercheurs.

ications

militaires.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

1

/

55

100%