Le système d

Le système d’injection, Common rail

Depuis quelques années le diesel n’a pas bonne publicité entre le bruit qu’il émet et son taux

de production élevé.

Alors pour résoudre ces problèmes les ingénieurs ont réussi à conserver les avantages de

l’injection directe tout en réduisant fortement les inconvénients.

Ils sont tous unanimes pour dire que la haute pression est la solution d’avenir pour le diesel.

En effet l’injection haute pression à l’avantage de réduire fortement le taux de pollution des

moteurs diesel. C’est de la qu’est née l’injection directe haute pression appeler Common-rail.

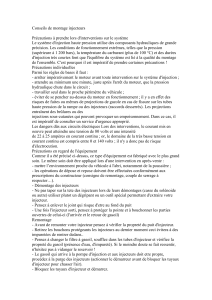

Mais le problème est de créer cette haute pression, car sur un moteur diesel injection indirecte

le gazole est injecté entre 130 à 175 bars ; alors que sur le Common-rail on atteint 1350 bars à

1700 bars, c’est dire 10 fois plus. Dans son principe de fonctionnement le Common-rail est

semblable au système d’injection essence, c’est une injection électronique diesel haute

pression. Voici le chemin parcouru par le gazole, du réservoir jusqu’au cylindre.

A partir du réservoir le système se compose d’un réchauffeur de carburant, d’un filtre, d’une

pompe d’alimentation, d’une valve de coupure, de la pompe haute pression, de la rampe

commune comprenant un capteur de pression et une valve de régulation de pression, des

canalisations vers les injecteurs, des injecteurs électroniques et d’un refroidisseur de gazole

vers le retour au réservoir.

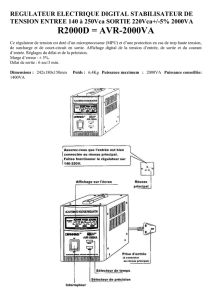

La pompe haute pression :

La pompe est spécifique au système et possède trois pistons radiaux décales de 120 degrés. Ils

sont commandés par un excentrique via un pignon intermédiaire entraîné par la courroie de

distribution. La pompe haute pression alimente la rampe commune, le débit est bien sur lié à

la vitesse du moteur, toute la haute pression sera dirigée vers la rampe commune, elle sera

ensuite régulée par un régulateur de pression intégré en bout de rampe (selon modèle)

La rampe commune :

Il s’agit d’un tube de forte épaisseur pouvant résister à de très hautes pressions, portant à ses

extrémités le capteur de pression et le régulateur de pression.

Ce dernier reçoit et stocke le gazole haute pression en provenance de la pompe, il alimente en

permanence les injecteurs toujours sous pression. Cette pression est régulée par le régulateur

qui est commandé par le boîtier électronique selon une cartographie en mémoire.

Remarque : une cartographie est un ensemble de données mis en mémoire dans le calculateur

qui sert de référence a celui-ci pour commander le régulateur de façon optimal, c’est le

"logiciel" du calculateur.

Capteur et régulateur de pression :

A l’aide d’une résistance variable, le capteur de pression mesure précisément la pression

réelle dans la rampe et informe le calculateur.

Celui-ci, en fonction de cette donnée et de nombreuses autres, commande le régulateur de

pression.

Le régulateur de pression est une valve électromagnétique. Il règle la pression dans la rampe

en fonction du courant reçu venant du calculateur L’intensité détermine la force de fermeture

de la valve du régulateur de pression. L’excédent retourne au réservoir

Le calculateur :

La technologie Common-rail apporte à la motorisation Diesel la maîtrise du temps d’injection.

Le calculateur, en fonction des multiples informations envoyées par les différents capteurs

reçoit les signaux d’entrée et gère les sorties en fonction des critères de fonctionnement du

moteur. Pour adapter la quantité de gazole, le calculateur agit :

- soit sur la pression du carburant dans la rampe (valve du régulateur de pression)

- soit sur la durée d’activation des électrovannes des injecteurs.

Remarque : la quantité injectée dépend de la commande des électrovannes, de la vitesse

d’ouverture et de la fermeture de l’aiguille de l’injecteur, de la pression de carburant dans la

rail, de la quantité passée par l’injecteur et de la levée de l’aiguille.

Les systèmes POD

Un système de propulsion POD innovant

Un propulseur POD de type azimutal répond à la demande actuelle d’écologie et de

manœuvrabilité des navires.

Les principales caractéristiques des POD sont : une manœuvrabilité maximale, un rendement

optimal, un fonctionnement économique, une installation permettant de gagner de l’espace et

une maintenance simple.

Les recherches innovantes du système sont basées sur les points suivants :

- Propulsion de type pompe hélice, ceci revient à « redresser » le flux d’eau, additionné

à une tuyère et des pales fixes, le rendement propulsif sera augmenté de 10%.

- Propulseur entièrement caréné ce qui réduira les pulsations sur la coque.

- Utilisation à 100% d’énergie électrique, ce qui aura un impact sur les nuisances

environnementales au niveau des gaz à effets de serre mais aussi sonore.

- Montage du moteur électrique en position verticale d’où la suppression d’un couple

conique.

- Orientation de la pompe hélice à 360°.

- Une puissance visée entre 250 et 300 KW

1

/

4

100%