Économiser du carburant - Chambre Agriculture Yonn

Économiser

du carburant

Les bons leviers pour réduire sa consommation

Chambres d’agriculture

de Bourgogne

3 rue du Golf

21800 QUETIGNY

Économiser du carburant

Les bons leviers pour réduire sa consommation

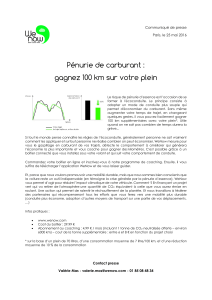

1 - Fortes variations de prix et tendance « lourde » à la hausse

Depuis août 2007, le prix du carburant a fortement varié (Tableau 1).

D’abord à la hausse, le coût du oul standard a presque doublé entre août 2007 et juillet 2008, atteignant 0.80 €/litre HT. Ensuite

à la baisse, puisque en mai 2009 il afchait une valeur de 0.38 €/litre HT, en deçà de sa valeur constatée en août 2007 qui était de

0.48 €/litre. Après un an de relative stabilité, il est à nouveau reparti à la hausse pour s’établir aujourd’hui à 0.70 €/litre HT.

Sur les campagnes 2007-2008 et 2010-2011, l’augmentation du prix du car-

burant se traduit par un surcoût moyen proche de 2 200 € par

exploitation (Tableau 2). Ainsi, pour conserver un niveau de charges

identique à la campagne 2006-2007, il aurait fallu réaliser une économie

de 26 litres/ha soit réduire de 30% la consommation. La chute

du prix du carburant sur les campagnes intermédiaires n’a pas suf à retrou-

ver le niveau de facturation antérieur à 2007.

Cette tendance à la hausse des charges de carburant pour les exploitations

agricoles s’accentue encore avec le passage au Gazole Non Routier (GNR)

effectif au 1er novembre 2011 dont le coût est de quelques centimes supplé-

mentaires au oul de qualité supérieure.

2

Tableau 1

Analysées dans le cadre de l’Observatoire des Charges de ME-

CAnisation (OCMECA) en Bourgogne, ces données prennent

encore plus d’importance. Avec un coût de 0.60 €/litre HT, le

«carburant» devient le second poste de charges de

mécanisation des exploitations agricoles bour-

guignonnes, devant la récolte (21%) et derrière la traction

(30%). Traction, carburant et récolte constituent près de 75%

des charges de mécanisation des exploitations agricoles.

Ces quelques chiffres conrment que la tendance d’évo-

lution du coût de l’énergie d’origine fossile est

inexorablement à la hausse et qu’il est indispensable

pour les exploitations agricoles de réduire les consom-

mations de carburant pour maîtriser ces charges.

2 - Des consommations variables expliquées par de nombreux

facteurs

Les consommations de carburant varient selon le

système de production.

En grandes cultures, elles s’échelonnent de 56 litres /ha pour

les exploitations situées sur les sols superciels des plateaux de

Bourgogne exploités sans labour à 99 litres /ha pour les exploi-

tations situées en sols profonds des vallées et plaines labourés

notamment pour l’implantation de cultures industrielles.

Ces données par système de production cachent de fortes

variabilités.

En moyenne, la consommation de carburant des exploitations à

production laitière dominante et intensive s’élève à 98 litres /ha.

Pour 50% d’entre elles, elle est comprise entre 85 et 125 litres

/ha. Les valeurs extrêmes observées se répartissent de 65 litres

/ha à plus de 200 litres/ha.

De nombreux facteurs expliquent ces variations.

On peut citer : le parcellaire (nombre, taille, forme, éloignement

des parcelles), le type de sol (% d’argile, présence de cailloux),

le relief (pente, dévers), le parc matériel (âge du matériel, adap-

tation tracteur-outil, type de matériels…), l’organisation du tra-

vail (organisation spatiale et temporelle) l’itinéraire cultural (type,

nombre d’interventions), l’état mécanique et le réglage du maté-

riel, la conduite…

Ils sont liés à la structure de l’exploitation, aux choix d’investisse-

ment et aux méthodes de travail. L’inuence de l’agriculteur sur

ces facteurs est plus ou moins grande.

3

Tableau 2

3 - Les bons leviers pour réduire la consommation de carburant

Pour agir, l’analyse globale du sys-

tème de production est indispensable.

Une réexion approfondie doit permettre

d’aboutir à la hiérarchisation des actions à

mettre en œuvre :

- des actions simples et faciles, qui relèvent

du bon usage des technologies et des

bonnes pratiques (entretien, réglage et

bonne utilisation du tracteur…),

- des actions d’ajustements qui s’appuient

sur des investissements mais qui n’en-

gendrent pas de modications profondes du

système de production (suppression du la-

bour et passage au semis simplié, recours

au compostage…),

- des actions stratégiques parfois lourdes et

difciles à mettre en œuvre mais qui auront

souvent un intérêt énergétique majeur (chan-

gement du système de production, mise en

commun des moyens de production...).

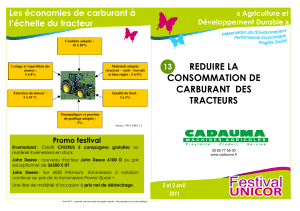

De la bonne utilisation

du tracteur...

En moyenne, 75% de la consomma-

tion de carburant des exploitations sont

liées à l’utilisation des tracteurs.

Le reste se partage entre les engins de

récolte (20 à 25%), les chargeurs télesco-

piques (3 à 5%) et les automoteurs de pulvé-

risation (3 à 5%) pour lesquels réaliser des

économies de carburant est plus difcile.

Ces matériels fonctionnent soit peu d’heures

dans l’année à charge constante et élevée

(moissonneuse-batteuse, ensileuse...) soit

souvent mais à faible charge (chargeur té-

lescopique, pulvérisateur).

Ceci explique les nombreuses plaquettes

d’information et articles de presse

traitant de l’utilisation, du réglage et

de l’entretien du tracteur.

Suivre les préconisations données laisse

envisager une réduction de 15 à 20%

de la consommation, ce qui repré-

sente tout de même une économie de 10 à

15 litres/ha.

4

A- Adopter les principes de

la conduite économique

Le comportement du chauffeur a une incidence

sur la consommation : éviter les accélérations et

les freinages intempestifs, anticiper et adopter

les principes de la conduite coulée.

Observé en Poitou-Charentes au cours d’un

stage de formation à la conduite économique,

l’écart de consommation peut atteindre 50%

entre 2 conducteurs pour la conduite d’un trac-

teur de 130 ch et d’une remorque de 12 tonnes

dans une parcelle. (Source : Fédération Na-

tionale des Entrepreneurs des Territoires).

B- Utiliser un tracteur bien

entretenu et bien réglé

Le passage au banc régulier permet de déceler

les dysfonctionnements.

En Bourgogne, la synthèse des passages de

tracteurs au banc d’essais et de diagnostic

montre qu’il est possible d’économiser jusqu’à

1.5 litre /heure.

(Source : Fédération CUMA de Bourgogne).

C- Choisir la bonne

transmission

Les boîtes de vitesses ont largement évolué.

Grâce aux embrayages multidisques à bain

d’huile, les rapports peuvent se passer sous

charge, sans débrayer. Les systèmes de sur-

puissance proportionnelle (augmentation pro-

gressive de la puissance) sont plus économes

que les systèmes « tout ou rien »

Sur route, la différence de consommation peut

atteindre 19 litres /100 km entre un power

boost proportionnel et un modèle «tout ou rien»

(Source : New Holland).

D- Utiliser du carburant et

des lubriants «haute

performance»

Ils sont la garantie d’un meilleur fonctionnement

du moteur ; ils améliorent le rendement.

Des essais sur route, au transport et au banc

d’essai réalisés par Total et validés par la

Chambre Régionale d’agriculture de Poitou-

Charentes sur des tracteurs de 150 ch montrent

une réduction de la consommation de carburant

de l’ordre de 3%. (Source : Total)

E- Maîtriser les pressions de

gonage

Au transport, la pression de gonage doit être

augmentée pour supporter la charge et mini-

miser les pertes par roulement. Pour les tra-

vaux d’adhérence, il faut la baisser pour limiter

les pertes par patinage. Il est recommandé

d’évaluer la charge par pneu avec précision et

d’adapter la pression de gonage selon les pré-

conisations des manufacturiers.

F- Lester à bon escient

Il s’agit d’améliorer l’adhérence en augmentant

la surface de contact avec le sol. Minimiser le

patinage réduit la consommation par hectare.

Attention, un tracteur qui ne patine pas (taux

de patinage < à 10%) est souvent signe d’un

sur-lestage. L’énergie sert en partie à déplacer

du poids ! L’utilisation du relevage avant est

une bonne solution pour ajuster facilement le

lestage. Il faut toutefois ne pas oublier de dépo-

ser ces masses rendues inutiles au transport et

pour des travaux réclamant peu d’adhérence.

Une tonne de poids supplémentaire sur sol

meuble et plat à 10-12 km /heure nécessite de 6

à 8 chevaux de plus soit une sur-consommation

de plus de 1 litre /heure.

(Source : Chambre d’agriculture de la

Manche)

F- Utiliser le relevage avant

L’adaptation d’outils à l’avant du tracteur permet

de mieux valoriser la puissance de traction. La

charge reportée sur l’avant améliore l’adhé-

rence tout en fournissant un travail (diminution

du nombres de passages, augmentation du

débit de chantier).

A conditions équivalentes, il faut un tracteur de

190 ch lourd pour tirer une charrue 8 corps se-

mi-portée sur chariot tandis qu’un 160 ch léger

est sufsant pour travailler avec 8 corps répartis

entre l’avant (3) et l’arrière (5).

G- Éviter les séquences de

travail trop courtes

Les pertes de puissances sont importantes

quand le tracteur est froid. Il faut compter 15

à 20 minutes pour qu’un moteur monte cor-

rectement en température et 10 à 12 km pour

atteindre la bonne température d’une huile de

transmission.

H- Utiliser des outils bien

attelés et bien réglés

L’utilisation des réglages du relevage (contrôle

d’effort, contrôle de position) associée à un bon

attelage de l’outil permettent d’optimiser les

reports de charges et d’améliorer l’adhérence

sans lestage excessif. Il est indispensable de

suivre les préconisations du constructeur sur les

tolérances concernant la géométrie des points

d’attelage.

I- Utiliser des outils bien

entretenus

L’affûtage des pièces coupantes et le graissage

des parties mobiles doivent être réalisées sui-

vants les préconisations contructeur.

Les besoins en puissance pour une faucheuse

à tambours d’une largeur de 3m sont supérieurs

de 4 à 5 ch pour des couteaux émoussés, dont

le tranchant de la lame a entièrement disparu et

les arrêtes sont arrondies en comparaison avec

des couteaux aflés sortie d’usine. Cela repré-

sente 0,6 à 1 litre de carburant /heure.

(Source : rapport Fat).

Adopter ces préconisations relève du «bon

sens» mais pourrait ne pas être sufsant face à

l’augmentation du prix du carburant et à l’intro-

duction de façons culturales mécaniques en

faveur de l’environnement (désherbage méca-

nique en remplacement d’une partie des produits

phytosanitaires, implantation de couverts pièges

à nitrates…) pour maîtriser un niveau de charges

acceptable pour l’exploitation.

Plus que jamais, le choix et le dimension-

nement des matériels, l’organisation

des chantiers et les techniques cultu-

rales doivent être repositionnés comme des le-

viers incontournables de la maîtrise des charges.

5

Préconisations pour économiser du carburant

En référence à la Plaquette «Quelles pistes pour économiser le carburant ?»

Décembre 2007 / Chambres d’Agriculture et CUMA région Centre.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

1

/

12

100%