RÉALISATION >

ÉTANCHÉITÉ.INFO · HORS SÉRIE · NOVEMBRE 2009 · 29

RÉALISATION >

Un bardage anticorrosion

pour la centrale de Flamanville

C’est sans doute actuellement le chantier

de construction le plus sensible de

France. Depuis mars 2007, la centrale nu-

cléaire de Flamanville (50) est en pleine efferves-

cence. En plus de ses deux réacteurs d’une puissance

de 1300MW chacun, le site accueille les travaux du

futur EPR. Coincées entre le bord de mer et une

falaise de granite haute de 70mètres, plus de

1700personnes et une dizaine de grues à tour

s’activent dans cet espace restreint pour construire le

réacteur de troisième génération qui doit entrer en

service en 2012. Mais alors que tous les regards se

tournent vers cette opération titanesque, un autre

chantier, certes plus discret et moins impression-

nant, vient de s’achever à quelques centaines de

mètres. Depuis trois ans, les salles des machines des

tranches1 et 2 de la centrale faisaient l’objet d’une

vaste campagne de réfection. C’est dans ces halls

que l’énergie générée par la fission nucléaire est

transformée en électricité.

À l’intérieur, six turbines et deux alternateurs ont in-

jecté dans le réseau, en 2008, 11milliards de

kilowatt heures, soit environ 3% de la production

électrique française. Contrairement au réacteur pro-

tégé par une double coque en béton, ces équipements

ne contiennent ni ne génèrent d’éléments radioactifs.

Autour, c’est donc un simple bardage qui assure le

clos et couvert des deux bâtiments. Seulement voilà,

au fil des ans, les 25 000 m2d’enveloppe métallique

ont été mis à mal par l’environnement salin et la

À Flamanville, dans la Manche, les équipes de l’agence Smac de Sarcelles viennent d’achever la réfection des 25 000 m2

de bardage protégeant les deux salles des machines de la centrale nucléaire. Un chantier complexe, placé sous haute

surveillance, qui doit permettre à ces deux bâtiments de mieux supporter un environnement salin particulièrement agressif.

RÉFECTION

RÉALISATION >

rudesse du climat local. Malgré un parement extérieur

en tôles d’aluminium nervurées, les façades de ces

deux bâtiments ont toujours été confrontées à des

problèmes d’oxydation, essentiellement à l’interface

entre la tôle et les plateaux intérieurs. Une première

réfection avait d’ores et déjà conduit à mettre en place

des fixations en acier inoxydable. Mais cette mesure

va vite s’avérer inefficace. Loin de régler la question,

l’association des trois métaux – aluminium, inox, acier

des plateaux – et d’une lame d’air ventilée avait alors

engendré un autre phénomène de corrosion par

couple électrolytique. Dès lors chez EDF, on va envisa-

ger une alternative aussi simple que radicale : si les

visseries apparentes posent problème, autant les sup-

primer. Restait toutefois à savoir comment. La solu-

tion viendra d’outre-Rhin avec un système de profilés

aluminium à joint debout (Kalzip) produit par

l’industriel allemand Corus. Un procédé qui se dis-

tingue justement par l’absence de fixations traver-

santes. L’assemblage et l’accrochage des tôles

s’effectuent en effet par sertissage des joints sur des

pattes de fixation à rupture de pont thermique. Une

technique plus connue dans l’Hexagone pour ses ap-

plications en couverture qu’en façade : «En France,

c’est même l’un des premiers chantiers de bardage réali-

sés avec ce produit», précise Dominique Royer de

Smac, dont les équipes vont assurer la conception de

cette double peau et sa mise en œuvre.

Trois tronçons de tôles aluminium ont été posés verticalement sur la

hauteur des bâtiments (50 m), le démontage de l’existant s’effectuant à

l’avancée du chantier.

Pour la réfection des 25 000 m2de bardage, EDF a opté pour un système de profilés aluminium à joint

debout sans fixation traversante.

Les profilés en oméga, posés à 45 degrés, servent de support aux pattes

de sertissage du parement extérieur.

>

>>

32 · ÉTANCHÉITÉ.INFO · HORS SÉRIE · NOVEMBRE 2009

RÉALISATION >

Trois ans de travaux seront nécessaires au personnel

de l’agence Smac de Sarcelles (95) pour envelopper

entièrement ces deux bâtiments. Un délai long qui

s’explique par les difficultés de phasage inévitables

sur un site nucléaire soumis à des conditions draco-

niennes de sécurité. «Il était par exemple impossible

de travailler à proximité des alternateurs en cours de

fonctionnement, note Dominique Royer, pour intervenir,

nous devions attendre un arrêt de tranche. Ce qui n’arrive

qu’une fois par an…» Le démontage de l’existant va

donc s’effectuer à l’avancement du chantier.

Un bardage chaud sans ventilation

En remplacement, les bardeurs installent un complexe

plus performant aux plans thermique et acoustique :

des plateaux intérieurs perforés équipés de deux

couches d’isolation – la première intègre un pare-

vapeur – entre lesquelles est intercalée une ossature

secondaire. Ces profilés en oméga, posés à 45degrés,

sont vissés sur leurs deux ailes à chaque croisement

de plateaux pour servir de support aux pattes de ser-

tissage du parement extérieur. Sur la hauteur des bâ-

timents (50 mètres), trois tronçons de tôles alumi-

nium vont ainsi être posés verticalement, chaque tôle

étant également solidarisée en tête par un point fixe.

«Ce système a été conçu comme un bardage chaud sans

aucune ventilation, expose le responsable de Smac,

l’objectif étant d’éviter toute condensation parasite qui

entraînerait des risques de corrosion.» C’est le même

principe d’enveloppe qui a été retenu pour abriter la

future salle des machines de l’EPR. Dessiné par

l’agence Bridot Willerval, ce parallélépipède de

114mètres de long, 60mètres de large et 49mètres

de hauteur est structuré par une toiture aux pentes

contrariées et une façade inclinée vers la mer. Une ar-

chitecture qui se veut le symbole de cette nouvelle

technologie tout en respectant le plan de masse

d’origine. D’ailleurs, le nouvel ensemble sera habillé

d’un bardage similaire aux tranches 1 et 2, y compris

pour la couleur: un brun foncé sélectionné à l’issue

d’une étude colorimétrique, pour une meilleure inté-

gration dans le paysage. BC

LES INTERVENANTS

Maître d’ouvrage : EDF

Bardage : Smac (Sarcelles)

Système de bardage : Kalzip (Corus)

La partie supérieure des pattes de fixation est prise dans le sertissage des bords latéraux des profilés.

Plus performant au plan thermique, le nouveau complexe comprend deux couches d’isolation entre

lesquelles est intercalée une ossature secondaire.

>

>

EDF a envisagé

une alternative

aussi simple

que radicale :

si les visseries

apparentes

posent

problème,

autant

les supprimer.

RENNES

© PYC

Des façades

mixtes et

pédagogiques

Proposer aux apprentis un laboratoire de ce qui se

fait le mieux en matière de formation profession-

nelle» : c’était l’ambition de l’Institut national de l'hygiène

et du nettoyage industriel (Inhni) pour la construction de

ce CFA, le septième du genre au sein de la branche pro-

preté. Un outil attendu par ce secteur à forte proportion

de main-d’œuvre et dont les effectifs en apprentissage ont

doublé en quatre ans. Implanté au sein du campus de Ker

Lann, à quelques kilomètres de Rennes (35), l’ouvrage ac-

cueille depuis le début de l’année, 210 élèves de 16 à 25

ans. Vitrine de la profession, ce bâtiment se devait égale-

ment d’intégrer le volet environnemental dans sa concep-

tion avec notamment un système de récupération des

eaux pluviales et un chauffage thermodynamique. Vu de

l’extérieur, l’ouvrage se distingue par ses volumes qui

semblent en « lévitation au-dessus d’un socle monolithique

qui supporte l’ensemble de l’édifice », comme l’explique son

architecte, Philippe Loyer. Un effet largement renforcé

par la présence de grandes boîtes en porte-à-faux

incrustées dans la façade principale. Point fort de cette ar-

chitecture, ces caissons en encorbellement s’appuient sur

les murs du rez-de-chaussée en béton banché alors que

les étages sont portés par une ossature métallique asso-

ciée à des poteaux béton.

Panneaux sandwich acier

En façades, c’est un bardage rapporté qui habille la struc-

ture isolée par 100mm de laine minérale. «Afin de garan-

tir l’aspect plan de cette enveloppe, indique Alain Sollet, le

PDG de l’entreprise SEO qui a réalisé les façades, le choix

des parements s’est porté vers des panneaux sandwich en

acier comportant une âme en mousse de polyuréthane.»

Des éléments qui ont également permis ici de travailler

sur des grands formats respectant la trame du dessin

d’origine (595×105 cm) tout en conservant une bonne

rigidité. En plus de leur isolation thermique complémen-

taire, ces parements (Planéa, Arval) offrent l’avantage

d’être associés à un système de précadres en aluminium

qui vient faciliter l’intégration des menuiseries au nu de la

façade. Posés horizontalement sur toutes les faces du

bâtiment, les panneaux ont été assemblés par un emboi-

tement des quatre champs qui dissimule les fixations. Des

garnitures en silicone installées sur les joints verticaux et

horizontaux permettent à ce type de bardage d’être consi-

déré comme étanche sans l’apport d’un écran pare-pluie.

C’est d’ailleurs le même principe de panneaux sandwich

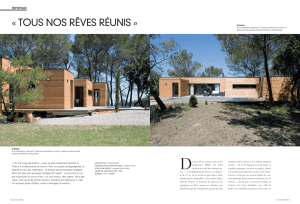

À Rennes, le secteur de la propreté dispose depuis quelques

mois d’un Centre de formation des apprentis (CFA) flambant

neuf. Un bâtiment dont les bardages servent une architecture

à la fois valorisante pour la profession et conçue comme un

support pédagogique à part entière pour les élèves.

Le recours à des

panneaux sandwich

en acier a permis

de travailler avec

des parements

de grand format.

Ces éléments laqués

blanc et gris

contrastent avec

la finition

«oxydation»

des panneaux en

bois stratifié qui

habillent les boîtes

de la façade

principale.

34 · ÉTANCHÉITÉ.INFO · HORS SÉRIE · NOVEMBRE 2009

RÉALISATION >

«

>

© PYC

LES INTERVENANTS

Maitre d’ouvrage : Inhni

Architecte : Atelier Loyer et Brosset

Maitre d’œuvre : Ingénierie Associés

Bardage : SEO Étanchéité

Système de bardage : Planéa (Arval) ; Meteon (Trespa)

acier qui assure l’étanchéité des boîtes rapportées en

débord de la façade principale. Alignées horizontalement

dans un même plan incliné, ces trois structures posées sur

un plancher béton ont été enveloppées d’une seconde

peau en bois stratifié (Meteon, Trespa). Outre les maté-

riaux, la couleur est également un élément fort de dis-

tinction de ces volumes : un décor façon « métal oxydé »

qui vient contraster avec la sobriété des laquages blanc et

gris des parements courants. Mais au-delà de leurs quali-

tés esthétiques, ces façades jouent aussi un rôle éducatif.

Conçues pour être accessibles avec un échafaudage rou-

lant, elles serviront de support pédagogique grandeur

nature pour familiariser les élèves au nettoyage des vitres

et des parements de bardage. «En fait, la totalité de ce pro-

gramme vise à satisfaire un usage éducatif», souligne

Philippe Loyer. À l’intérieur, plus de trente revêtements de

sols différents équipent les salles de cours qui simulent

divers environnements professionnels (salles blanches,

agro-alimentaires, hôpitaux). Les étudiants peuvent ainsi

s’exercer dans des conditions proches de la réalité aux

techniques d’hygiène et de mise en propreté. Même l’eau

pluviale récupérée à partir des toitures est réemployée

dans le cadre des travaux pratiques. BC

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

1

/

18

100%