Le Lean responsable

Ils témoignent

fBongard Bazot et Fils

Exploitation forestière, transport, travaux publics

98 salariés

Chiffre d’affaires 2013 : 15 millions €

Saint-Péreuse (58)

fPromut Dijon

Entreprise adaptée : menuiserie, espaces verts,

nettoyage

103 salariés, dont 81 de travailleurs handicapés

Chiffre d’affaires 2013 : 2 millions €

Châtillon-sur-Seine (21)

fPromut Chenove

Entreprise adaptée : menuiserie, conditionnement

38 salariés, 34 travailleurs handicapés

Chiffre d’affaires 2013 : 893 000 €

Chenove (21)

fSRC

Fabrication de parquets massifs en chêne

15 salariés sur le site, 70 dans le groupe

Chiffre d’affaires : 4 millions €

Givry (71)

fMinot CI Bourgogne

Charpente industrielle

33 salariés

Chiffre d’affaires : 6 millions €

Selongey (21)

fLes Bois Profilés, Groupe Ducerf

Deuxième transformation du bois

62 salariés

Chiffre d’affaires 2013 : 12 millions €

Vendenesse-les-Charolles (71)

Dans un contexte économique difficile, avec

notamment une concurrence de plus en

plus dure, améliorer sa productivité et

développer sa compétitivité deviennent des

enjeux majeurs pour les entreprises.

La filière bois est particulièrement

concernée : les entreprises de première et

de deuxième transformation doivent faire

face à des commandes de plus en plus fractionnées et de moins en

moins prévisibles.

Pour soutenir le développement de la filière, le groupe AFNOR et

Aprovalbois Bourgogne se sont associés en proposant aux acteurs

bourguignons de la filière bois une opération collective sur le

lean management responsable. Objectif : aider les participants à

repenser leur organisation, sans dogmatisme, pour impliquer leurs

salariés, réduire les coûts inutiles, maîtriser les délais et satisfaire

les clients, tout en améliorant les conditions de travail.

Grâce à un cofinancement de l’État, de la Région et du Groupe

AFNOR, les entreprises ont bénéficié de journées de formation et

ont été accompagnées par des consultants experts, au cœur de

leurs ateliers.

Opération collective

Retour sur cette opération collective

qui a permis à sept entreprises

bourguignonnes de la filière bois

de s’initier à la méthodologie du

lean management pour optimiser

leur organisation et gagner en

compétitivité.

Sept entreprises bourguignonnes de la filière bois

initiées au lean management pour améliorer leur

compétitivité

Améliorer les performances

organisationnelles et économiques

dans la filière bois

2012 - 2014

Région Bourgogne

2

Opération collective

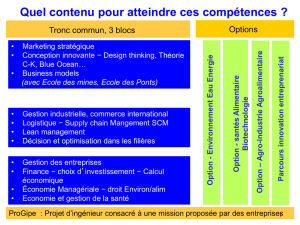

Traquer les gaspillages, améliorer les flux, accélérer les

cycles de production, organiser le juste à temps… L’objet

du Lean est de créer une culture organisationnelle où

tous les acteurs (managers, employés, prestataires)

s’efforcent continuellement de réduire tous les types

de gaspillages présents dans un processus (tels que les

temps d’attente, les stocks, les manutentions, etc.) et

quelle que soit la nature des objets produits (matériels,

immatériels, services, etc.).

Le Lean permet à une organisation de créer des processus

très bien maîtrisés et optimisés, de se concentrer sur la

création de valeur ajoutée pour répondre aux attentes

des clients de façon rapide, efficace et à des coûts

compétitifs.

On parlera de « Lean Manufacturing » ou de « Lean

Management » pour qualifier une organisation qui se

développe avec le juste niveau de ressources nécessaires.

En France, les pouvoirs publics ont traduit le terme

«Lean Manufacturing » par « Produire au plus juste ».

fLe Lean responsable

fLe Groupe AFNOR

développe

une approche

responsable du

Lean :

Elle repose sur la recherche constante des solutions

d’amélioration de la performance dans une logique

mutuellement bénéfique pour les parties prenantes :

• Amélioration des résultats économiques pour les

dirigeants.

• Amélioration du « bien vivre au travail » pour les

collaborateurs.

• Amélioration de la qualité, du prix et des délais

pour les clients.

• Amélioration des contrats pour les fournisseurs.

• Amélioration des performances environnemen-

tales pour la société et les générations futures.

Pour aller

plus loin sur le

lean responsable

Le document normatif

FD X50-819 « Qualité et ma-

nagement - Lignes directrices

pour mettre en synergie Lean

Management et ISO 9001 »

permet à tout organisme d’in-

tégrer de manière cohérente

les pratiques Lean dans son

système de management de la qualité.

Le Groupe AFNOR propose également des livres,

des formations et évaluations à tous

les professionnels qui souhaitent

gagner en compétences et

structurer leur démarche de

lean.

L’avis du

consultant en lean

Fabrice Bianchetta, consultant AFNOR de

l’opération collective

Redonner un sens au travail

Les sept entreprises impliquées dans l’opération

collective poursuivent sur la voie du lean. Certaines ont

même embauché un salarié pour renforcer la démarche

et la généraliser. Le résultat est donc très positif.

Pourtant, l’approche n’était pas évidente au départ pour

une filière qui travaille un produit vivant. L’irrégularité

des flux en entrée et en sortie laissait nos interlocuteurs

très sceptiques quant à une optimisation possible de

l’organisation. Mais, nous avons pu démontrer que

le lean permettait d’améliorer la compétitivité de la

filière bois. A minima, l’opération a conduit certains

à se poser des questions pertinentes. La démarche a

donc trouvé tout son sens et tous les participants en

ont retiré quelque chose.

Je pense notamment aux progrès très concrets réalisés

et qui vont rester en matière de conditions de travail

par exemple. Ainsi, dans une entreprise adaptée, les

travailleurs handicapés disposent aujourd’hui d’un plan

de charge plus lisible et ils ont gagné en autonomie.

Bien sûr, la limite de ce genre d’exercice réside dans la

capacité des entreprises à consacrer temps et énergie.

Pour autant, l’opération aura eu le mérite de donner à

tous ceux qui y ont participé une culture du lean, voire

de redonner un sens à leur travail. L’état d’esprit est là,

aux entreprises de le cultiver.

Opération collective - Lean management • Bourgogne

3

Sébastien Abadie,

responsable qualité

chez Bongard Bazot

et Fils

Développer la communication entre les

opérateurs et le management

Actions

- Mise en place de rituels de management

- Création de groupe de travail

- Pilotage de la production avec des indicateurs

pertinents

- Informatisation de la production

Résultats

- Gains de productivité

- Communication plus fluide

- Approche factuelle pour la prise de décision

Nous avons constitué un groupe de travail comprenant

les chefs de service et des salariés choisis en fonction

de leur emploi. Avec l’aide du consultant, ils ont mis

en place des indicateurs et des tableaux de bord.

Aujourd’hui, c’est devenu un rituel : chaque mois, une

réunion rassemble les responsables des indicateurs

pour faire le point sur la production.

Par exemple, sur la partie scierie, nous disposons d’un

indicateur de rendement matières qui compare ce

qui entre (les troncs) et ce qui sort (les planches). À

cela s’ajoutent des données sur la productivité et la

qualité, ainsi que la notion de produits principaux et

secondaires. Avec tous ces éléments nous savons si la

production est conforme à nos attentes et si l’outil est

adapté.

Dans le même temps, nous avons investi dans

un système d’information qui aide l’opérateur en

production.

Nous avions déjà un bon niveau de qualité. Le lean

nous a permis de gagner en productivité et de

développer la communication entre les opérateurs et le

management. Aujourd’hui, les discussions se fondent

sur des paramètres partagés. Les décisions se prennent

à partir de données objectives et non contestables.

Lean management

Ils en parlent le mieux

Région Bourgogne 2012 - 2014

Pourquoi une démarche de lean management ?

Quels axes de travail dans le cadre de cette opération collective ?

Quels résultats ?

CHÊNE & DOUGLAS

MASSIF DU MORVAN

Le Bourg

58110 St Péreuse

Tel 03 86 84 40 12

Fax

03 86 84 41 36

www.bongard-bazot.fr

Le Pré Charpin

58260 La Machine

Tel 03 86 50 93 50

Fax

03 86 50 98 03

www.bbf-scierie.fr

PLOTS

AVIVÉS

CHARPENTE

TRAVERSE

EMBALLAGE

SÉCHAGE

RABOTAGE

PLAQUETTES

BOIS BÛCHES

Forêts

INFRASTRUCTURES

PRÉPARATION

SOL

ABATTAGE

DÉBARDAGE

TRANSPORT

NÉGOCE DE BOIS

BONGARD-BAZOT & FILS

Frédéric Potignon, Chef d’atelier

chez Promut Chenove

« Se poser les bonnes

questions pour trouver les

meilleures réponses »

La direction de l’entreprise est ouverte à toute proposition

pour travailler plus efficacement. Ainsi, nous sommes

déjà certifiés ISO 9001. Après la première réunion de

présentation, j’ai pris le relais de l’opération collective.

Personnellement, j’ai appris beaucoup de choses. Le

lean management est un terme à la mode, tout le

monde en parle, sans trop savoir ce qui se cache derrière.

La démarche m’a permis de clarifier ce concept, de

découvrir le vocabulaire et les outils. J’ai ainsi compris

que, face à un problème d’organisation, la solution

la plus évidente n’est pas forcément la meilleure. La

méthode invite à se poser les bonnes questions pour

trouver les meilleures réponses possibles.

Pourtant, elle ne va pas être simple à diffuser dans l’atelier

car elle repose beaucoup sur la responsabilité des gens.

Or, dans une entreprise adaptée, on est davantage sur le

contrôle. Suivant le handicap des personnes, il est plus

ou moins facile de confier des responsabilités.

Pour ma part, j’utilise régulièrement le lean

management et je le partage avec certains collègues.

Par exemple, dans le cadre d’un appel d’offres, nous

avons réfléchi avec le consultant à la meilleure façon

d’organiser la production pour gagner en efficacité,

tout en réduisant les efforts inutiles et les tâches

répétitives. Autre exemple : nous avons placé sur les

palettes des couleurs qui permettent d’identifier les

produits. Pour mes collègues qui s’occupent de l’atelier,

cela représente un gain de temps considérable, car ils

repèrent en un coup d’œil où se trouvent les produits.

Actions

- Monter en compétence sur les outils du lean

- Mieux organiser la production

- Améliorer l’ergonomie (éviter les efforts inutiles)

- Améliorer les opérations de fabrication

(supprimer les actions inutiles)

- Mieux identifier l’état du produit

Résultats

- Amélioration des temps de fabrication

- Démarche fédératrice

Opération collective - Lean management • Bourgogne

4

Opération collective

Franck Maheo, Directeur de Promut Dijon

« Amener les salariés à remettre en cause

leur façon de travailler »

Actions

- Améliorer la gestion des stocks

- Améliorer les flux de production

- Former le personnel

- Cartographier l’organisation

- Définir les objectifs à atteindre

- Revisiter les pratiques en place

Résultats

- Accompagnement au changement

- Remise en cause des pratiques de production

- Redonner du sens au travail

- Remettre le client au cœur du travail

Quand je suis arrivé voilà six mois à la tête de

l’entreprise adaptée PROMUT à Châtillon-sur-Seine, j’ai

immédiatement constaté que les bases de la gestion

industrielle n’étaient pas maîtrisées et en particulier la

maîtrise des flux de production.

Ainsi 20 % des commandes d’un de nos principaux

clients de notre atelier de menuiserie n’avaient

toujours pas été livrées et apparaissaient dans

nos stocks en fin d’année 2013.

J’ai donc saisi l’opportunité de l’opération

collective de démarche d’amélioration

continue organisée par APROVALBois,

le Conseil Régional de Bourgogne et le

Groupe AFNOR pour que le personnel de

l’atelier appréhende un certain nombre de

réalités industrielles.

Le sous-directeur et le chef d’atelier

menuiserie ont dans un premier temps

suivi la formation théorique sur le Lean

management. Puis le consultant a interrogé

quelques salariés pour dresser la cartographie

de l’organisation. Ensuite nous avons décidé

ensemble des objectifs que nous désirions

atteindre.

La démarche a eu le grand mérite d’amener les opérateurs

à se poser des questions sur leur façon de travailler et à

réaliser que certaines pratiques n’étaient pas les bonnes.

La difficulté principale a été la résistance au

changement dans une organisation qui n’avait connu

que des changements lents et à petite échelle.

Pour autant, il nous faut encore un peu de temps

pour aller plus loin et engager de réels changements

d’organisation. D’abord, parce que nous avons des

questions stratégiques à résoudre pour nous adapter

aux évolutions du marché et repenser notre stratégie

commerciale.

Ensuite parce qu’il faut au préalable que les salariés

intègrent des notions simples telles que : on ne produit

pas pour produire mais pour vendre.

Enfin, dans une entreprise adaptée, il convient de

mettre en place des solutions très simples car lorsque

je me suis lancé dans ce projet, je me suis demandé si

je n’allais pas trop vite et trop loin.

Finalement, je ne regrette pas car la découverte du

Lean management a provoqué une réelle prise de

conscience sans laquelle nous n’aurions pas pu avancer.

Ils en parlent le mieux

Opération collective - Lean management • Bourgogne

5

Région Bourgogne 2012 - 2014

Lean management

Laurent Rizet, Directeur

industriel de Les Bois

Profilés, Groupe Ducerf

Changer la façon de

travailler

Nous avons profité de l’opération collective pour

développer la culture lean dans l’entreprise. En

effet, nous savions qu’il fallait progresser dans

l’organisation de la production, mais pas forcément

comment faire.

Nous avons préféré commencer par un atelier dans

lequel travaillent six salariés, pour apprécier leur

ressenti, avant de généraliser la méthode à l’entreprise.

Un atelier test en quelque sorte.

La démarche a débouché sur des améliorations très

concrètes dont beaucoup relèvent du bon sens.

L’organisation de l’atelier a été profondément modifiée,

si bien que la façon de travailler a complètement

changé. D’abord, les plannings de production sont

systématiquement transmis aux opérateurs, ce qui

n’était pas le cas auparavant. Ensuite, nous avons

fait évoluer la gestion des petites commandes qui

prenaient beaucoup de temps. Les moins rentables ont

été externalisées. Et nous groupons les commandes

en production, plutôt que de les traiter une par une

auparavant. Enfin, nous avons créé un poste de cariste

pour alimenter une machine, ce qui réduit les pertes

de temps au moment des changements de séries.

Toute cette réorganisation de l’atelier a eu un impact

positif sur la propreté et sur la circulation qui est

devenue beaucoup plus fluide.

Tout fonctionnait bien. Mais pour réaliser de nouveaux

progrès, il fallait investir, ce que nous ne pouvons pas

faire pour l’instant. Nous avons donc suspendu le lean.

En effet, si l’on ne peut pas résoudre un problème,

mieux vaut ne pas insister, sous peine de décourager

ceux qui s’investissent dans la démarche.

Nous la relancerons dès que nous aurons les moyens

d’investir. L’opération collective nous a permis de

donner une culture du lean à quatre salariés, qui

pourront la transmettre dans le reste de l’entreprise,

en animant des groupes dans d’autres ateliers.

Actions

- Améliorer l’organisation

- Gagner en visibilité sur la production

- Identifier des gains de productivité par une analyse

des coûts

Résultats

- Création d’un poste de cariste

- Rationalisation de la production sur les opérations

à plus haute valeur ajoutée

- Amélioration des conditions de travail (propreté,

rangement et circulation)

Emmanuel Laurent,

Responsable logistique

fabrication chez SRC

Un regard différent sur

l’atelier

Actions

- Identifier les blocages et goulots d’étranglement

- Mettre en place des outils de suivis et des

indicateurs

- Fiabiliser la production

Résultats

- Réduire le taux de panne

- Meilleure prise de décision

- Optimiser l’implantation

- Repenser l’ensemble des flux matière

J’avais participé à une démarche de certification ISO 9001

dans une autre entreprise. Peu de temps après mon arri-

vée chez SRC, le directeur de l’aciérie m’a proposé de

participer à cette opération collective sur le lean.

J’ai apprécié la façon parfois ludique dont la méthode

nous a été présentée. Par exemple, l’atelier des petits ba-

teaux : une quinzaine de personnes simulent une chaîne

de production pour aboutir à un petit bateau en papier.

Cela permet de voir la démarche de chacun pour arriver

au même résultat, avec plus ou moins de flux.

De même, le support du consultant a été très utile, car

il m’a aidé à me recentrer sur les questions essentielles

qui se posaient dans l’atelier.

Le lean m’a appris à porter un regard différent sur

la production, à me poser les bonnes questions. En

observant avec ce nouvel œil, il devient plus facile

de comprendre les blocages, de pointer les goulots

d’étranglement dans la production, d’autant plus que

cette observation s’appuie sur des outils de suivi. C’est

toute cette mécanique qui m’intéresse.

Par exemple, en mettant en place des fiches de suivi,

nous avons constaté qu’une machine tombait très

régulièrement en panne en cours de journée. Nous

savions qu’elle posait problème, mais nous n’en avions

jamais pris l’exacte mesure. Là, nous disposions d’un

indicateur clair qui nous a conduits à réaliser une in-

tervention importante sur cette machine pendant les

congés.

Pour l’instant, nous n’avons pas travaillé sur nos flux,

car nous attendons la livraison de nouveaux équipe-

ments d’ici quelques mois. Le lean va bien sûr nous

servir pour déterminer au mieux leur implantation et

repenser l’ensemble de nos flux matière.

Opération collective - Lean management • Bourgogne

6

6

7

7

8

8

1

/

8

100%