LE LEAN MANUFACTURING DANS L`INDUSTRIE DE LA FORGE

Centre technique des industries mécaniques www.cetim.fr

Note de veille

Forge

NV-F-2010-6

LE LEAN MANUFACTURING DANS

L’INDUSTRIE DE LA FORGE

Juillet 2011

Le métier de la Forge, issu d’une longue tradition, peut-il tirer profit des mé-

thodes modernes d’amélioration du fonctionnement des organisations indus-

trielles ? Peut-on appliquer le « Lean Manufacturing » dans les entreprises ou

l’estampage, la forge libre, et autres procédés nécessitant la manipulation de

pièces, parfois à de très hautes températures, sont au cœur du processus

d’élaboration de leurs produits ?

Pour faire la lumière sur cette question, nous allons résumer, dans un premier

temps, ce qu’on entend de façon pratique par « Lean Manufacturing ». Nous

laisserons, ensuite, s’exprimer les représentants de trois entreprises qui ont

accepté de partager leur expérience : Safran Snecma, LiSi Orthopaedics et

Gevelot Extrusion.

RAPPEL DE LA DEFINITION DU

LEAN MANUFACTURING

Généralités

Le Lean Manufacturing : méthode pour les

uns, philosophie pour les autres, est un

moyen permettant de rationaliser

l’organisation d’une unité de production

dans une vision partagée de la notion de

valeur et par une approche globale. Les

deux concepts clés sont donc, d’une part,

celle de valeur et, d’autre part, celle de

globalité.

Le concept de valeur est très complexe et

n’est surtout pas à confondre avec la no-

tion de flux financiers. Cette dernière est

une conséquence ou résultat du premier.

Le chiffre d’affaires et la rentabilité décou-

lent d’une bonne appréciation partagée de

la valeur d’un produit. Elle doit être parta-

gée avec le client (certains disent valeur

perçue par le client), partagée avec le

fournisseur ou partenaire (dans une appro-

che de travail collaboratif) et partagée en

interne, avec ceux qui apportent réellement

la valeur aux produits : les hommes et les

femmes en action avec leurs outils.

Le concept de globalité est plus facile à

appréhender : chaque action locale doit

amener une amélioration globale, sinon on

n’a rien changé (sauf, peut-être, avoir per-

du du temps et de l’argent).

Dans cette approche du Lean Manufactu-

ring, les procédés de forge ont peut-être

des spécificités qui influent sur les résultats

possibles et espérés par rapport à d’autres

procédés (usinage, par exemple) ou ils ne

sont que des procédés comme les autres

et doivent être considérés comme tels. Les

témoignages d’industriels de la Forge nous

éclaireront sur cette question.

Un peu d’histoire

La désignation « Lean Manufacturing » ou

plutôt « Lean Production » a été inventé

par des chercheurs du MIT1dans les an-

nées 1985 lors d’une étude commandée

par les constructeurs automobiles améri-

cains qui voulaient comprendre la réussite

des méthodes de productivité japonaises.

Cette appellation a été créée pour désigner

le TPS (Toyota Production System), mé-

thodologie de management développé au

1Massachusetts Institute of Technology, centre de

recherche et université américaine, Cambridge.

Page 2/10

Japon dans les années 50 pour surmonter

les contraintes du marché japonais d’après

guerre (forte demande de tous produits

avec délais réduits, pénurie de matières

premières, etc…)

Le TPS repose sur les axes principaux

suivants :

•La réduction de la non qualité

clients et interne,

•L’amélioration du niveau de ser-

vice et du taux de service,

•L’amélioration de la productivité

machine et main d’œuvre directe

et indirecte,

•La réduction des stocks et des dé-

lais de processus,

•La réduction des surfaces.

Aujourd’hui, TOYOTA travaille avec quatre

heures de stocks de pièces d’avance.

La philosophie TPS

Le but est d’éliminer tous les gaspillages

dans les processus opérationnels. Les

gaspillages, ou Muda en japonais, sont de

8 sortes :

•La surproduction, qui induit des

transports et des coûts de stoc-

kage inutiles,

•L’attente (opérateur pendant un

cycle de fabrication, machine im-

mobilisée, goulets d’étranglement),

•Les transports et manutentions,

•Les activités de transformation inu-

tiles ou mal faites,

•Les stocks excédentaires (coûts,

risque d’obsolescence),

•Les gestes inutiles,

•Les défauts (retouches, rebuts),

•La créativité inexploitée (non parti-

cipation des opérateurs aux ac-

tions d’amélioration).

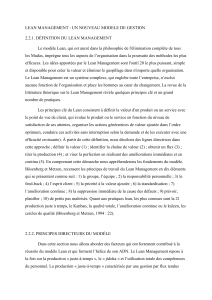

Le Toyota Production System (tiré de : LE MODELE TOYOTA, 14 Principes qui feront la réussite de

votre entreprise, Village Mondial, 2006, Jeffrey LIKER)

La philosophie TPS peut se résumer en 14

principes :

1) Prendre ses décisions sur le long

terme, parfois au détriment

d’objectifs financiers à court terme,

2) Organiser les processus en flux

pièces pour mettre à jour les pro-

blèmes,

3) Gérer en flux tirés pour éviter la

surproduction,

4) Lisser la charge de production,

5) Créer une culture de résolution

immédiate de problèmes pour faire

bien du premier coup,

6) Standardiser les tâches par amé-

lioration continue et l’implication

des employés,

7) Utiliser le contrôle visuel pour met-

tre en évidence tous les problè-

mes,

8) Utiliser des technologies fiables et

éprouvées en production,

Page 3/10

9) Former des responsables qui

connaissent parfaitement le travail,

vivent la philosophie et

l’enseignent aux autres,

10) Former les individus et les équipes

pour mettre en valeur le travail in-

dividuel et le travail d’équipe, afin

d’atteindre l’excellence individuelle

et collective,

11) Respecter le réseau des partenai-

res et fournisseurs en les encou-

rageant et les aidant à progresser,

12) Aller sur le terrain pour bien com-

prendre la situation,

13) Décider en prenant le temps né-

cessaire, par consensus,

d’examiner tous les détails d’une

situation et appliquer rapidement

les décisions,

14) Devenir une entreprise apprenante

grâce à la réflexion systématique

et à l’amélioration continue.

A partir de ses principes, le Lean Manufac-

turing s’est développé autour d’une appro-

che centrée sur la valeur, en la visualisant

graphiquement (VSM2), accompagnée

d’une boîte à outils d’amélioration de

l’organisation (5S3, SMED4, Standards sur

les meilleures pratiques, KAISEN5, etc…)

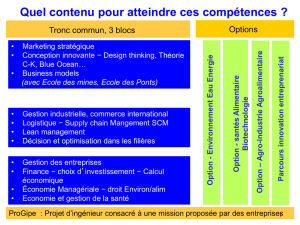

La méthodologie Lean Manufacturing

A partir d’une famille de produits, on établit

une cartographie qui doit refléter fidèle-

ment les flux de matières et les flux

d’informations du partenaire fournisseur,

ou partenaire sous-traitant, jusqu’au client

final. Une cartographie cible future, plus

performante, peut alors se construire parti-

cipativement. Il en découle un plan

d’actions prioritaires qui se met en place

de façon participative et dans une logique

d’amélioration continue.

2Value Stream Map, cartographie des flux de la

valeur.

3Méthodes d’amélioration basée sur le rangement et

la propreté.

4Méthodes de réduction des temps de changement

de production.

5Amélioration continue vers un but identifié.

Exemple de cartographie de flux de valeur pour une famille de produits (VSM)

A partir de cette carte, on identifie les étapes inutiles, on simplifie avant d’améliorer, on stabi-

lise le processus par des standards, on élimine les sources de variabilités, on lisse la charge

et on élimine les encours ou on les réduit fortement. Chaque transformation sur le produit (va-

leur) est visualisée par un tableau d’indicateurs pertinents qui rend compte des caractéristi-

ques de cette transformation.

Page 4/10

Les indicateurs

Les indicateurs principaux sont :

•Le temps unitaire réel (Tu),

•Le temps de changement de série,

•Les écarts de cadence (Tp),

•La disponibilité de la ressource

(DO),

•Le pourcentage de rebuts (y com-

pris les produits à retoucher),

•Le nombre d’opérateurs,

•Le temps total travaillé (TTr),

•La taille des lots de production,

•La taille des containers et embal-

lage,

•Les encours devant la ressource,

•Le temps d’attente entre deux res-

sources,

•Etc…

Il est préférable d’utiliser ceux qui définissent le TRS (Taux de Rendement Synthétique) décrit

par la norme NF E 60-182, Mai 2002.

Le TRS (Norme NF E 60-182, Mai 2002) permet de caractériser parfaitement

un poste de transformation.

Les informations essentielles résultan-

tes :

De cette analyse, on en retire deux infor-

mations essentielles :

•Le temps réel utile à la production

de valeur,

•Le cycle complet de production (du

fournisseur au client).

On peut donc calculer l’efficience de l‘outil

de production en divisant le temps total

créant de la valeur (somme des temps de

transformation) par le temps du cycle com-

plet. Le résultat, appelé encore Tension de

Flux est inférieur à 1 mais doit s’en rappro-

cher par la mise en place du Lean.

On peut aussi comparer le temps de cycle

complet avec le Takt Time (cadence de-

mandée par le client sur liste à servir sous

commande ouverte, par exemple).

L’objectif étant de produire uniquement et

strictement suivant cet indicateur client.

Les actions :

Chaque action Lean ou réponse à un pro-

blème doit se faire en groupe de travail

représentant la pluralité des fonctions de

l’entreprise. Le consensus ne s’obtient pas

en essayant de satisfaire tout le monde,

mais en montrant que toutes les opinions

ont été écoutées objectivement.

Toyota a pris le parti d’utiliser un rapport

de format A3 pour résumer l’essentiel à

connaître sur une action donnée. Ce rap-

port donne les informations suivantes :

•Situation actuelle,

•Proposition,

•Analyse des indicateurs,

•Plan,

•Mise en œuvre,

•Contrôles,

•Calendrier.

Page 5/10

Décliner ce document de façon visuelle, en

utilisant des photos, et des représentations

graphiques, fait partie de la volonté de

mettre en place un management visuel de

l’information.

POURQUOI APPLIQUER LE

LEAN MANUFACTURING EN

FORGE ?

La forge est en amont dans le processus

d’obtention des pièces. Que ce métier soit

le seul de l’entreprise (fournisseurs de

bruts) ou intégré dans un processus plus

global (pièces ou produits finis livrés), il

n’en est pas moins soumis aux lois du

marché mondial actuel qui impose de plus

en plus de flexibilité, une qualité irrépro-

chable, des coûts maîtrisés (pour assurer

la pérennité de l’entreprise confrontée à

des prix de marchés toujours plus bas),

dans une vision de développement durable

(efficacité énergétique, économies de ma-

tières, recyclabilité, etc…).

Le Lean Manufacturing est une solution qui

répond à l’ensemble de la problématique

d’amélioration du fonctionnement d’une

organisation industrielle et aux nouvelles

exigences environnementales, forge y

compris.

Sans oublier les obligations intrinsèques

aux Supply Chains, dont les têtes de filiè-

res (grands donneurs d’ordres aéronauti-

ques, ferroviaires, automobiles et autres)

imposent que les entreprises composantes

de la chaîne d’approvisionnement soient

de plus en plus réactives et respectent le

Takt time (indexé sur leur propre cycle de

production en flux tiré)

EXISTE-T-IL DES SPECIFICITES

LIMITATIVES A LA MISE EN

OEUVRE DU LEAN EN FORGE ?

Deux aspects doivent être analysés :

•Est-ce que le Lean Manufacturing

porte en son sein des limites

d’applications intrinsèques à la

méthode et aux principes de base

(issues du Toyota Production Sys-

tem) ?

•Est-ce que le métier de la Forge a

des spécificités qui empêchent de

mettre en œuvre efficacement le

Lean Manufacturing ?

Le Lean Manufacturing a-t-il des limites

d’applications ?

La description résumée de la méthodolo-

gie/philosophie Lean proposée en premier

chapitre ne fait aucune distinction de pro-

cédés ou de typologies de production pour

sa mise en œuvre.

Le Lean fait ouvrir les yeux et découvrir le

réel, quel que soit l’entreprise.

La réalisation de la cartographie des flux

de valeur s’applique à n’importe quelle

entreprise manufacturière et même de

services (Lean Office).

Le Lean est un guide et chaque application

est différente. Il n’y a pas deux entreprises

identiques, que ce soit par l’outil de pro-

duction ou par les relations interpersonnel-

les et le profil de compétences des hom-

mes et des femmes qui les constituent.

Dès lors, la comparaison entre deux entre-

prises, centrées sur la forge par exemple,

n’a aucun sens.

L’intérêt du Lean est de s’améliorer, ou

plutôt d’apprendre à s’améliorer.

Certains auront des résultats énormes,

empêtrés qu’ils étaient dans leurs habitu-

des de travail d’un monde dépassé.

D’autres auront des résultats plus limités.

Qu’importe ! Des gains seront apparus et

la dynamique du progrès sera amorcée,

pour la plus grande satisfaction du client

qui les fait vivre.

La forge a-t-elle des spécificités

contraignantes pour la mise en œuvre

du Lean Manufacturing ?

Le monde de la forge est complexe. Il est

constitué d’un ensemble de procédés diffé-

rents (forge à chaud, frappe à froid, forge

libre, estampage des aciers, matriçage des

non-ferreux, etc….) transformant géomé-

triquement et métallurgiquement des ma-

tières diverses (aciers et alliages légers)

pour obtenir des produits dont la masse

peut varier de quelques centaines gram-

mes à plusieurs tonnes.

On peut s’attendre à des contraintes limita-

tives assez fortes de l’amélioration des

processus d’obtention de produits.

Quelques exemples possibles :

•Le travail à chaud (manipulation de

pièces à haute température, pro-

cédés dangereux ou, pour le

moins, imposant des conditions de

travail humain difficiles,

6

6

7

7

8

8

9

9

10

10

1

/

10

100%