Lien

Seediscussions,stats,andauthorprofilesforthispublicationat:https://www.researchgate.net/publication/233414895

MODELISATION,COMMANDEETGESTIONDE

L'ENERGIED'UNVEHICULEELECTRIQUE

HYBRIDE

THESIS·JUNE2011

CITATION

1

READS

2,730

1AUTHOR:

SifEddineGuenidi

NationalPolytechnicSchoolofAlgiers

2PUBLICATIONS1CITATION

SEEPROFILE

Availablefrom:SifEddineGuenidi

Retrievedon:12March2016

MODELISATION, COMMANDE ET GESTION DE L’ENERGIE D’UN

VEHICULE ELECTRIQUE HYBRIDE

Guenidi Sif Eddine

Laboratoire de Commande des Processus (LCP), Ecole Nationale Polytechnique,

10, avenue Pasteur, Hassan Badi, BP 182, El Harrach, Alger, Algérie

Résumé — Ce travail est consacré à la modélisation et à la

simulation d’un véhicule électrique hybride ayant deux sources

d’énergies : un moteur thermique et une motorisation

électrique.

L’architecture série/parallèle est adoptée pour la modélisation

ainsi chaque organe de la traction est modélisé séparément, Le

modèle du véhicule construit pour la simulation consiste à

assembler les déférents blocs des composants en les reliant

d’une manière structurée tout en respectant la causalité

physique.

Pour la commande de l’ensemble motopropulseur une

stratégie de commande est développée, dont le rôle est de

choisir à chaque instant la meilleure répartition de puissance

entre les différentes sources d’énergie d’une manière à

minimiser la consommation de carburant et les émissions des

polluants.

Mots Clés — Véhicule électrique hybride, Simulation,

Modélisation, Stratégie de commande, Gestion de l'énergie

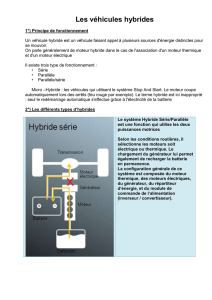

I. INTRODUCTION

L'industrie automobile est confrontée à une pression

croissante pour créer des véhicules qui profitent des sources

d'énergies alternatives.

L’augmentation du prix du carburant et les normes de

plus en plus strictes d'émissions exigent que les nouvelles

technologies développées répondent à ces besoins. En même

temps, l'industrie automobile a besoin de satisfaire sa

clientèle en gardant toujours haut ces standards de

performances, et pourtant l'industrie veut continuer à

bénéficier de l'infrastructure déjà en place comme les «

stations-services ».

Des entreprises telles que Toyota, GM, et Ford ont

consacré beaucoup d'efforts afin d’apporter de tels systèmes

sur le marché. Développer un système qui fusionne les

nouvelles technologies « sources d'énergie électrique :

moteurs, batteries, pile à combustible » avec les techniques

existantes « moteurs à essence/diesel » afin de produire un

véhicule hybride, cela nécessite un processus de

développement à grande échelle qui met en contribution tous

les ingénieurs participant au design. Un tel système fait

partie des systèmes pluridisciplinaires il demande des

compétences multiples pour son développement, sa

conception et sa gestion d’énergie. [1]

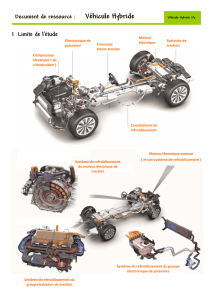

II. MODELE DE SIMULATION

Dans cet article, nous examinons un modèle de véhicule

hybride-électrique de type série/parelle sous Matlab

/Simulink, en utilisant les positions de la pédale

(accélérations /décélérations) déduites du cycle de conduite,

comme signal d’entrée principale.

La simulation illustre le flux d'énergie et sa distribution en

vertu des différents modes de fonctionnement du véhicule

hybride.

Tous les éléments de traction sont modélisés et regroupés

pour créer un modelé énergétique (Figure 1) capable de

simuler le comportement hybride , qui associe les différentes

sources d’énergie de manière efficace et optimale à l’aide

d’un système de commande qui se base sur une logique

permettant un partage de puissance bénéfique qui se traduit

par une économie du carburant diminuant les rejets polluants

l’atmosphère .

Figure 1 : Vue générale du modèle de simulation du véhicule hybride

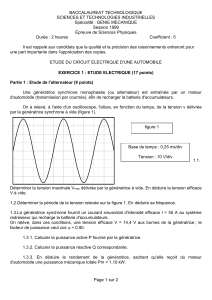

A. Cycle de Conduite

Dans le cadre de cette étude, un cycle de conduite

exprime l’évolution de la vitesse du véhicule en fonction du

temps. Il permet d’évaluer la consommation et/ou les

émissions de polluants du véhicule dans des conditions de

conduite identiques.

Pour les besoins de la simulation et pour reproduire un

trajet routier avec différentes conditions de conduites on a

recours au cycle de vitesse européen normalisé (NEDC),

Figure 2.

Figure 2: Cycle de vitesse Européen Normalisé (NEDC)

Arbre Moteur

Electrique

Système de

Management

d’énergie

Moteur

Thermique

Batterie

Convertisseur

DC/DC

Moteur

Electrique

Dynamique

du Véhicule

Génératrice

Electrique

Train

Mécanique

Position du Pédale

Puissance Electrique

Puissance Mécanique

Signaux de Commande

Moteur Elec Couple Ref

Géné Couple Ref

Mth Couple Ref

Arbre Gén

Arbre Moteur

Thermique

Bus Vdc

B. Dynamique du véhicule

Les différentes forces auxquelles le véhicule en

mouvement est soumis sont représentées sur la Figure 3

Figure 3 : Les forces agissants sur un véhicule [2]

Le comportement d'un véhicule en mouvement le long de

son sens de déplacement est déterminé par toutes les forces

qui agissent sur lui dans cette direction. La Figure 3 montre

les forces agissant sur un véhicule dans une pente.

L'effort de traction, Ft, dans la zone de contact situé entre

les pneus des roues motrices et la surface de la route

propulse le véhicule vers l'avant. Il est produit par le couple

du moteur, et ensuite transféré à travers la transmission aux

roues motrices.

Lorsque le véhicule est mobile, il ya une résistance qui

tente d'arrêter son mouvement, cette résistance comprend en

général la résistance au roulement, la traînée aérodynamique

et la résistance en montée.

Selon la deuxième loi de Newton, l'accélération du

véhicule peut être écrite comme :

M

FF

dt

dV rt

.

, (1)

Ou V est la vitesse du véhicule, ∑ Ft est l'effort de traction

totale du véhicule ∑ Fr est la résistance totale, M est la

masse totale du véhicule, et ∂ est le facteur de masse qui aide

à convertir les inerties rotationnelles des éléments de

rotation en translation.

L'équation dynamique du mouvement du véhicule le long

de la direction longitudinale est :

wgrrrftrtf FFFFFF

dt

dV

M )(

(2)

Frf et Frr, : Résistances de roulement des pneus avant et

arrière

Ftf et Ftr, : Effort de traction des pneus avant et arrière

Fw: Trainée Aérodynamique

Fg : Résistance de la pente

Le modèle dynamique choisi est un modèle simplifié qui

ne tient pas compte des forces de roulis et de tangage. Le

véhicule est modélisé comme une masse en mouvement

soumise à la force motrice Ft développée par le groupe

motopropulseur et à différents efforts liés à l’environnement.

En appliquant le principe fondamental de la dynamique

sur l’équation 2, on peut déduire la vitesse V. [2]

C. Moteur Thermique

Un moteur thermique convertit une énergie chimique en

énergie mécanique. Les moteurs thermiques les plus utilisés

actuellement sont les moteurs à essence et les moteurs

Diesel.

Le moteur est modélisé avec une seule entrée qui est la

consigne de couple du moteur et qui correspond à la position

de la pédale d'accélérateur du véhicule.

En sortie, un vecteur contenant le couple et la vitesse du

moteur est disponible. Ce bloc est une modélisation très

simple n'incluant pas la dynamique de la combustion et ne

faisant pas apparaître de frottement ainsi que les pertes

associées. [3]

La figure 4 représente les caractéristiques Couple/Vitesse

et Puissance/Vitesse du moteur thermique.

Figure 4 : les Caractéristiques Couple/Vitesse et Puissance/Vitesse du

moteur thermique

D. Train Planétaire

Figure 5 : Train planétaire

Le véhicule hybride additionne 3 sources d’énergie, l’une

est thermique et deux sources électriques, cela implique

l’utilisation d’un répartiteur de puissance pour pouvoir

bénéficier pleinement du rendement de chaqu'une

Le type de répartiteur de puissance utilisé est un train

planétaire épicycloïdal (Figure 05). Il permet d’avoir une

addition de couples des trois moteurs sans imposer un

rapport fixe entre les régimes. Le train planétaire

épicycloïdal est composé d'un pignon planétaire associé à

des pignons satellites (appelés ainsi car les satellites tournent

autour du planétaire comme dans le système solaire). Le

train planétaire reçoit, par la couronne à denture interne, la

puissance du moteur électrique et par le porte-satellites celle

du moteur thermique. Le pignon soleil étant solidaire de la

génératrice. [3]

E. Batterie

Nous présentons une des voies technologiques possibles

d’alimentations embarquées. Il s’agit des batteries utilisées

dans tous les véhicules hybrides actuels.

Les types de batteries choisies sont les batteries nickel-

hydrure de métal, elles possèdent des performances

massiques et volumiques très supérieures aux technologies à

base de plomb ou de cadmium et on profite du

développement de l’électrode à base de nickel utilisée pour

les batteries Ni-hydrogène développé pour les applications

spatiales. Ce type de batterie, dans sa version traction, à

équipe principalement les véhicules des constructeurs

japonais comme la Toyota Prius.

Le modèle de batterie utilisé [4] est simplement une source

de tension contrôlée en série avec une résistance interne

mais il reproduit exactement les courbes de charge et de

décharge de la plupart des types de batteries, c’est un modèle

dynamique et paramétrable.

Le schéma suivant illustre le circuit équivalent du

modèle dynamique :

Figure 6 : Un model de batterie générique paramétrable.

Ebatt = Tension non linéaire (v), E0 = Tension constante

(v) Exp(s)= Dynamique exponentielle de zone (v)

Sel(s)= Représente l’état de la batterie. Sel = 0 pendant la

décharge, Sel = 1 pendant la charge.

K= Constante de K = de polarisation ou résistance

de polarisation (ohms).

TABLE I : L’expression mathématique (

i*= Dynamique du courant en basse fréquence (A).

i= Courant de batterie (A),

it=Capacité extraite (Ah),

Q=Capacité maximum de batterie (oh)

A= Tension exponentielle (v),

B= Capacité exponentielle ,

L = Laplace

La Table 01 récapitule les expressions mathématiques

utilisées comme fonctions ( de charge et de décharge

respectivement pour la batterie nickel-hydrure de métal.

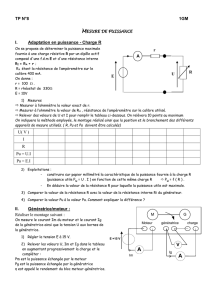

F. Convertisseurs

Dans la plupart des véhicules hybrides, on se trouve

confronté à la compatibilité des sources d’énergie à courant

continu et à courant alternatif, et à l’intérieur d’une même

catégorie, à des compatibilités entre les tensions des sources

et des récepteurs. Ce problème sous-entend la présence à

bord des véhicules électriques de convertisseurs

électroniques dont le rôle est de lever les incompatibilités de

fonctionnement.

Figure 7 : System de traction électrique d’un véhicule hybride.

Deux types de conversions sont utilisés dans la partie

traction électrique du véhicule hybride :

1. Un Convertisseur AC/DC (Redresseur)

Un redresseur est utilisé en sortie de la génératrice pour

convertir la tension triphasée alternative en tension continue.

Un convertisseur est également utilisé pour convertir le

courant continu en courant alternatif triphasé pour alimenter

le moteur.

2. Un Convertisseur DC/DC (Hacheur)

Le véhicule hybride abrite une batterie de (20 kW) d’où

la nécessité d’avoir un convertisseur DC/DC pour permettre

d’augmenter la tension de 202 V à 500 V. La puissance en

entrée et en sortie du convertisseur est de 20 kW. La tension

du bus DC aux bornes du condensateur est régulée à

500V.[6]

Tous les convertisseurs utilisés sont bidirectionnels de

façon à permettre au courant de circuler dans les deux sens

selon le mode de fonctionnement utilisé (freinage ou

traction).

Type de

batterie

Ni-

Metal -

Hydrure

( < 0)

( > 0)

30 kW

50 kW

Génératrice

Conversion

AC/DC

Moteur

Conversion

AC/DC

20 kW

20 kW

Conversion DC/DC

Batterie

L

K1

K2

Cbus

G. Moteurs Électriques

Figure 8 : Toyota e-CVT transmission : MG1 est à gauche, MG2 à

droite, le train épicycloïdal au centre.

Le bon choix de la partie électrique du véhicule hybride

est l’élément majeur pour la réussite du mariage entre le

thermique et l’électrique.

Pour cela Le moteur synchrone à aimants permanents

(MSAP) semble à plus d’un titre, la solution la plus adaptée

pour une traction automobile grâce à ses performances

techniques et en particulier, sa compacité et son rendement.

Il a été retenu par Toyota dans la Prius pour les raisons

suivantes :

bon rendement

bonnes performances dynamiques grâce à la faiblesse

des inductances statoriques due à la largeur importante

de l’entrefer apparent.

champ magnétique important dans l’entrefer ;

pas de source de tension continue pour l’excitation

La Modélisation de la MASP

La modélisation de la MSAP passe par une représentation

d'état du deuxième ordre en utilisant la transformation de

Park. Cette représentation est nécessaire car les entrées et les

sorties du modèle de la machine synchrone sont exprimées

dans le référentiel a,b,c. La transformation de Park permet

de convertir les tensions et les courants pour chaque bobine

dans le référentiel a,b,c en deux composantes dans le

référentiel d,q,O. (Figure 9 )

Figure 9 : Machine équivalente au sens de Park.

Les équations électriques et mécaniques de la machine

synchrone sont les suivantes :

*

Les véhicules hybrides équipes d’un moteur à courant

alternatif, alors il est nécessaire d’interposer entre la source

d’énergie et le (ou les) moteur(s) de traction un dispositif de

conversion appelée onduleur, qui transforme l’énergie

électrique à courant continu en énergie électrique à courant

alternatif et qui permet de réaliser la commande du couple

des moteurs et le réglage de la vitesse du véhicule tant en

mode traction qu’en mode freinage.

La conversion DC/AC peut être réalisée de multiples

manières. Mais l’usage, les particularités des véhicules

routiers et la rationalisation des solutions industrielle ont

conduit à privilégier une structure d’onduleur à six

interrupteurs bidirectionnels constituée par l’association

d’un IGBT et d’une diode montes en antiparallèle et

commandes selon une loi du type MLI (Modulation de

Largeurs d’Impulsion, en anglais (PMW). Ce type de

montage permet d’associer une source de tension (de type

batterie) et un récepteur de type source de courant (moteur

asynchrone, moteur synchrone bobine, a aimant permanent

ou a reluctance variable).

L’onduleur est commandé par la technique de Modulation

de la Largeur d’Impulsion (MLI). Elle consiste à imposer

aux bornes de la machine des tensions, hachées à fréquence

fixe, évoluant en fonction des références de tension obtenues

à partir des régulateurs des courants. A l’aide d’un signal

triangulaire appelé porteuse, ces tensions sont modulées en

largeur d’impulsion afin de déterminer les instants de

commutation et la durée de conduction de chaque

interrupteur de l’onduleur. A chaque instant, l’un des deux

interrupteurs de chaque bras est en conduction et l’autre est

bloqué.

6

6

7

7

8

8

9

9

10

10

1

/

10

100%