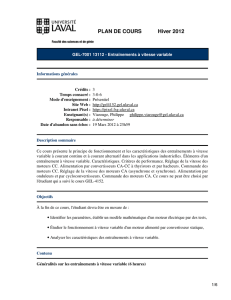

Entraînements électriques, automatisation et processus électriques

Entraînements électriques,

automatisation et processus

électriques

Dans le secteur industriel, 60% de la consommation

d’énergie électrique est le fait des entraînements

électriques. Ceux-ci sont en général fortement surdi-

mensionnés. Les conséquences en sont une con-

sommation électrique trop importante et des coûts

d’exploitation plus élevés. Une bonne adéquation de

l’entraînement à l’organe entraîné et une commande

adaptée sont les conditions d’un choix judicieux. Des

économies jusqu’à 75% sont ainsi réalisables, tout

en réduisant les coûts d’investissement et d’exploi-

tation.

Cette publication est divisée en cinq parties permet-

tant à l’ingénieur de projet ou d’exploitation d’abor-

der divers sujets concernant les entraînements élec-

triques.

La première partie s’attache à définir l’entraînement

électrique, en particulier les divers composants qui

le forment. Les problèmes d’adaptation de l’organe

entraîné sont abordés et les différents types de

moteurs existants sont présentés.

La seconde partie est centrée sur la méthodologie de

conception et sur la définition spécifique du cahier

des charges.

L’alimentation et la commande font l’objet de la troi-

sième partie.

Enfin, les quatrième et cinquième parties abordent la

composante énergétique de l’entraînement, qui

devient un des paramètres essentiels du choix et de

la réduction des coûts. Par le biais d’exemples et de

situations caractéristiques, une approche pragma-

tique restera au centre des préoccupations.

ISBN 3-905251-10-8

Edition originale: ISBN 3-905233-07-X

1996

N° de commande 724.331.1 f

Entraînements électriques,

automatisation

et processus électriques

Programme d’impulsions RAVEL

Office fédéral des questions conjoncturelles

Associations de soutien

ASE Association suisse des électriciens

EPE European Power Electronics

SIA Société suisse des ingénieurs et architectes

UTS Union technique suisse

ISBN

3-905251-10-8

Edition originale: ISBN 3-905233-07-X

Copyright © Office fédéral des questions conjoncturelles,

3003 Berne, octobre 1996.

Reproduction d’extraits autorisée avec indication de la

source. Diffusion: Coordination romande du programme

d’action «Construction et Energie», EPFL-LESO, Case pos-

tale 12, 1015 Lausanne (N° de commande 724.331.1 f).

Form. 724.331.1 f 10.96 500 XXXXXXXX

Auteurs

1re partie

Entraînements électriques: définition et

bilans énergétiques

Prof. Marcel Jufer, Ecole Polytechnique

Fédérale de Lausanne, 1015 Lausanne

2epartie

Entraînements électriques: méthodologie

de conception

Prof. Marcel Jufer, Ecole Polytechnique

Fédérale de Lausanne, 1015 Lausanne

3epartie

Electronique de puissance et convertisseurs

statiques

Prof. Alfred Rufer et Prof. Hansruedi Bühler,

Ecole Polytechnique Fédérale de Lausanne,

1015 Lausanne

4epartie

Economie d’énergie, adéquation des

composants et méthodologie de choix

Michel Bongard, 6991 Neggio

(adaptation et traduction du chapitre 4 de l’édition

originale «Elektrische Antriebe, energie-optimal

auslegen und betreiben», N° 724.331 d)

5epartie

Utilisation rationnelle de l’énergie électrique

finale dans les processus de production et

dans l’exploitation industrielle

Michel Bongard, 6991 Neggio

Coordination du projet

Dr Yves Perriard, Ecole Polytechnique Fédérale de

Lausanne, 1015 Lausanne

Mise en page et photocomposition

DAC, 1006 Lausanne

City Comp SA, 1110 Morges

Entraînements électriques, automatisation et processus électriques

D’une durée totale de 6 ans (1990-1995), le pro-

gramme d’action «Construction et Energie» se com-

pose des trois programmes d’impulsions suivants:

PI BAT– Entretien et rénovation des constructions

RAVEL– Utilisation rationnelle de l’électricité

PACER– Energies renouvelables

Ces trois programmes d’impulsions sont réalisés en

étroite collaboration avec l’économie privée, les

écoles et la Confédération. Leur objectif est de favo-

riser une croissance économique qualitative. Celle-

ci est caractérisée par une moindre utilisation de

matières premières et d’énergies non renouve-

lables, ainsi que par des charges pour l’environne-

ment réduites. En revanche, elle fait appel à un plus

grand capital de savoir-faire.

Le programme RAVEL cherche principalement à

améliorer la compétence des professionnels pour

l’utilisation rationnelle de l’énergie électrique. Outre

les aspects de la sécurité et de la production qui

étaient jusqu’ici prioritaires, il est aujourd’hui indis-

pensable de s’intéresser davantage aux rende-

ments. RAVEL a établi un tableau des consomma-

tions qui définit dans leurs grandes lignes les thèmes

à traiter. Les procédés utilisés dans l’industrie, le

commerce et le secteur tertiaire doivent être consi-

dérés parallèlement aux utilisations de l’électricité

dans les bâtiments. Dans ce contexte, les groupes-

cibles sont les spécialistes de tous les niveaux de for-

mation et les décideurs responsables des processus

et des investissements liés à l’électricité.

Cours, manifestations, publications, vidéos,

etc.

Les objectifs de RAVEL sont poursuivis par des pro-

jets de recherche visant à élargir les connaissances

de base, par des cycles de formation et de perfec-

tionnement, ainsi que par le biais de l’information.

La transmission des nouvelles connaissances est

axée sur une utilisation dans la pratique quoti-

dienne. Elle repose principalement sur des publica-

tions, des cours et des manifestations. Des journées

d’information annuelles RAVEL consacrées chaque

fois à un thème particulier permettent de présenter

et de discuter les nouveaux résultats, développe-

ments et tendances de cette discipline encore jeune

mais déjà fascinante qu’est l’utilisation rationnelle

de l’électricité. Les personnes intéressées trouveront

dans le bulletin «Construction et Energie» de plus

amples informations sur le vaste éventail des possi-

bilités de perfectionnement destinées aux différents

groupes-cibles. Ce bulletin paraît trois à quatre fois

par an et peut être obtenu gratuitement auprès de la

Coordination romande du programme d’action

«Construction et Energie», EPFL-LESO, Case pos-

tale 12, 1015 Lausanne. En outre, chaque participant

à un cours ou autre manifestation du programme

reçoit une publication spécialement élaborée à cet

effet. Toutes ces publications peuvent également

être obtenues directement auprès de la Coordi-

nation romande du programme d’action «Construc-

tion et Energie», EPFL-LESO, Case postale 12, 1015

Lausanne.

Compétences

Afin de maîtriser cet ambitieux programme de for-

mation, il a été fait appel à des spécialistes des dif-

férents domaines concernés. Ceux-ci appartiennent

au secteur privé, aux écoles, et aux associations pro-

fessionnelles. Ces spécialistes sont épaulés par une

commission comprenant également des représen-

tants des associations, des écoles et des secteurs

professionnels concernés. Cette commission définit

le contenu du programme et assure la coordination

avec les autres activités visant à l’utilisation ration-

nelle de l’électricité. Ce sont les associations profes-

sionnelles qui prennent en charge l’organisation des

cours et des manifestations d’information. La pré-

paration de ces activités est assurée par une direc-

tion de projet composée de MM. Werner Böhi,

Dr Eric Bush, Jean-Marc Chuard, Hans Rudolf

Gabathuler, Ruedi Messmer, Jürg Nipkow, Ruedi

Spalinger, Dr Daniel Spreng, Felix Walter, Dr Charles

Weinmann, Georg Züblin et Eric Mosimann. La réa-

lisation concrète de ces activités est confiée à des

groupes de travail responsables de tâches spéci-

fiques (projets de recherche ou de mise en pratique)

bien définies sur le plan du contenu, du calendrier et

des coûts.

Documentation

En se fondant sur des exemples pratiques, cette

documentation montre comment choisir ou calculer

différents paramètres de l’entraînement électrique.

Les paramètres quasi-statiques, dynamiques, ther-

miques et énergétiques font partie intégrante de la

conception décrite dans cette publication. Elle entend

aider les ingénieurs de projet et d’exploitation qui ont

Entraînements électriques, automatisation et processus électriques

Avant-propos

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

196

196

197

197

198

198

199

199

200

200

201

201

202

202

203

203

204

204

205

205

206

206

207

207

208

208

209

209

210

210

211

211

212

212

213

213

214

214

1

/

214

100%