L`électronique à pleine

38 Revue ABB 3/2000

Transmission and Distribution

e secteur du transport et de la distribu-

tion d’électricité est actuellement dans

une phase de transition avec des conséquences

très importantes à la fois pour les fournisseurs et

pour les consommateurs. Avec l’arrivée à un

rythme accéléré de nouveaux dispositifs à semi-

conducteurs de puissance, le marché profite,

pour une large part, des importants investisse-

ments et des très nombreux programmes de

développement à la fois dans les technologies de

l’information et dans le domaine de la micro-

électronique.

Ces nouvelles générations de semi-conduc-

teurs de puissance offrent des performances

supérieures, une fiabilité accrue et une excel-

lente aptitude à la commande. Par ailleurs, d’im-

portants travaux de recherche sur de nouveaux

matériaux, comme le carbure de silicium, don-

nent des résultats encourageants avec des poten-

tialités qui vont bien au-delà des limites du ma-

tériau phare de ces dernières années, le silicium.

Technologies de l’information et

microélectronique: nouvelles

forces motrices du génie électrique

Avec un taux de croissance qui reste exception-

L’électronique à pleine

L’électronique de puissance remplace de plus en plus les systèmes électromagnétiques traditionnels

dans les réseaux de transport et de distribution (T&D). En effet, les exploitants de réseau sont de

plus en plus conscients de la nécessité d’améliorer le rendement et d’accroître le niveau de fonction-

nalités des infrastructures existantes. Dans ce contexte, elle simplifie le couplage des petits moyens

de production décentralisée et des sources d’énergies renouvelables aux consommateurs et au

réseau électrique. Par ailleurs, les nouvelles technologies à base d’électronique de puissance per-

mettent de réduire de manière considérable la taille des infrastructures d’énergie électrique, avec

des avantages réels en termes, d’une part, d’impact visuel et environnemental et, d’autre part,

d’utilisation de l’espace et des ressources disponibles.

L

PUISSANCE

Les semi-conducteurs de puissance pour les

applications de transport et de distribution d’énergie

électrique

Christer Ovrén, Heinz Lendenmann, Stefan Linder, Bo Bijlenga

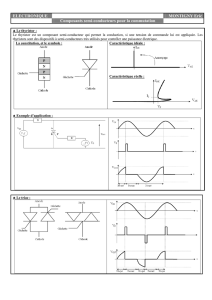

0.25 µm

Insulator

Gate-controlled

electron current

Silicon wafer

‘-’Terminal ‘+’Terminal

Gate

1Gauche: Transistor MOS – «cheville ouvrière» de la microélectronique. Droite: Vue en

coupe d’une tranche de silicium, montrant les éléments de base du dispositif MOS

Revue ABB 3/2000 39

nel, l’industrie des technologies de l’information

est un des secteurs dominants de l’économie

mondiale actuelle. Un des facteurs caractéris-

tiques du secteur, et un de ceux qui expliquent

sa croissance phénoménale, est le niveau

extrêmement élevé des investissements en R&D.

Les développements spectaculaires que ces

derniers ont permis dans le génie logiciel et la

microélectronique expliquent également l’essor

des applications «connexes», comme par exemple

le génie électrique.

Le transistor MOS (Metal Oxide Semicon-

ductor) est une des pierres angulaires de la

microélectronique actuelle. Ce dispositif permet

de commander, avec une précision élevée, le

courant dans le semi-conducteur en appliquant

une tension sur une électrode de gâchette

isolée. Qui plus est, l’énergie requise pour cette

opération est extrêmement faible. Les coûts de

fabrication du transistor MOS sont très compéti-

tifs, tous les éléments de base de la fonction

transistor étant fabriqués selon le procédé pla-

nar en utilisant des techniques de photolitho-

graphie comparables à celles utilisées dans

l’industrie de l’imprimerie. Des investissements

massifs en R&D aux cours des dernières décen-

nies ont permis de réduire en permanence la

taille des composants des circuits électroniques

(conformément à la loi de Moore , qui sti-

pule que le nombre de transistors qui peut être

intégré sur une pastille de semi-conducteur

double tous les 18 mois). Aujourd’hui, plus de

100 millions de transistors, chacun d’une sur-

face inférieure à 10

–6

mm

2

, peuvent être intégrés

sur une pastille de 1–2 cm

2

. Complétés par des

fonctions logicielles avancées, des produits bon

marché et innovants, aux nombreuses fonction-

nalités et au rendement extrêmement élevé sont

aujourd’hui courants dans ce domaine.

Traitement des fortes puissances

– l’approche traditionnelle

Traditionnellement, la conversion électronique

de l’énergie électrique de forte puissance faisait

appel à des convertisseurs à commutation

naturelle, des thyristors étant utilisés pour

commander la circulation du courant. Le thyris-

tor s’apparente à une «vanne de courant binaire»

avec deux états discrets, un état de conduction

et un état de blocage du courant. L’amorçage

se fait par injection d’un courant de gâchette,

l’extinction se faisant lors du passage par zéro

de la tension d’alimentation à 50/60 Hz.

Cependant, le fait que le thyristor ne soit pas

désamorçable par la gâchette limite les domaines

d’application de ce composant. Utilisés depuis

plus de 40 ans pour traiter les fortes puissances,

les thyristors sont aujourd’hui proposés pour

une large gamme de puissance et cons-

tituent souvent une solution économique et

3

2

1

109

106

103

Transistors/chip

1970 1980 1990 2000

2La loi de Moore – plus puissant, plus petit. Les nouvelles technologies et des

techniques de fabrication plus performantes sont les deux forces motrices du

développement des pastilles de semi-conducteurs à base de MOS, constituant

élémentaire des technologies de l’information modernes.

3Ce thyristor haute puissance au silicium, conçu

pour les applications de transport CCHT, peut

supporter 8000 V et 2000 A. Il occupe une tranche

de silicium de 5 pouces.

40 Revue ABB 3/2000

Transmission and Distribution

performante pour les niveaux de puissance

supérieurs.

Une commande par gâchette

perfectionnée pour améliorer les

performances des thyristors

Le désamorçage par gâchette apparut à la fin des

années 1970 avec l’avènement du thyristor GTO

(Gate Turn-Off thyristor). En permettant la fabri-

cation de convertisseurs performants pour la

commande de la fréquence de sortie, le thyristor

GTO ouvrit la porte à la commande à vitesse

variable des moteurs à courant alternatif (c.a.) et

autres applications de même type. Cependant,

les pertes étant plus élevées avec les GTO

qu’avec les thyristors classiques, il devint néces-

saire de concevoir des circuits complexes pour

l’alimentation en forts courants de gâchette, de

même que des circuits d’amortissement pour la

protection (’snubbers’). Un saut important dans

les performances du thyristor GTO fut réalisé en

1997 par ABB avec l’introduction d’un nouveau

type de composant, le thyristor IGCT (Integrated

Gate Commutated Thyristor) [1]. Cette nouvelle

technologie proposait, pour la première fois,

l’injection et l’extraction homogènes et com-

mandées haute précision de courants de

gâchette dans les thyristors par le biais d’un cir-

cuit de commande de gâchette intégré . En

utilisant ce concept, la diode de roue libre, qui

doit être connectée en antiparallèle avec les

GTO dans de nombreux types de convertisseurs,

peut désormais être intégrée sur la même

tranche de semi-conducteur, simplifiant la con-

ception mécanique du convertisseur. La commu-

tation homogène sur toute la surface du com-

posant IGCT réduit de manière significative les

pertes par rapport au GTO [2]. Enfin, la réduc-

tion du nombre de composants du convertisseur

(ex., condensateurs et filtres) permet de dimi-

nuer la taille du convertisseur.

Ayant fait la preuve de son haut niveau de

fiabilité, l’IGCT constitue la solution optimale et

économique pour de nombreuses applications

de forte puissance nécessitant des composants à

désamorçage forcé. Actuellement, les domaines

d’applications types sont les gros systèmes

d’entraînement et les systèmes d’alimentation

de la traction [3].

Associer semi-conducteurs de

puissance traditionnels et

microélectronique de pointe

De nombreuses tentatives ont été faites pour

associer les technologies de la microélectronique

(utilisées pour la commande haute précision des

signaux basse tension dans les circuits intégrés)

avec les besoins de traitement de l’énergie des

composants semi-conducteurs de puissance.

A ce jour, la meilleure solution est le transistor

IGBT (Insulated Gate Bipolar Transistor) [4], qui

conjugue une gâchette caractérisée par une

haute impédance et un faible niveau d’énergie

avec la capacité de traitement d’énergie des

thyristors et transistors bipolaires standards.

L’IGBT est commandé par un masque de

4

Insulator

High current

Semiconductor

wafer

Cathode Critical

dimension

Gate

Anode

Gate-controlled

electron current

4La technologie IGCT d’ABB a placé la barre très haut en

termes de performances et de coût des thyristors.

5La combinaison de transistors MOS haute impédance à la surface

pour une commande rapide et à faible énergie, avec un transistor vertical

pour des tenues en courant et tension élevés, confère à l’IGBT une

excellente aptitude à la commande et un gain d’énergie très important.

Revue ABB 3/2000 41

transistors MOS répartis à la surface du dispositif

. Ces transistors MOS permettent une com-

mande haute impédance du courant qui parcourt

le composant, de sorte que seul un courant de

niveau extrêmement faible doit être fourni à la

gâchette de commande. La bonne tenue aux

tensions et courants élevés est assurée par le

composant vertical du dispositif, à savoir un

transistor bipolaire. L’épaisseur de ce transistor

vertical est suffisante pour résister aux tensions

élevées. L’effet transistor vertical est également

fondamental car il améliore la conductivité du

matériau semi-conducteur et, par conséquent,

réduit la chute de tension dans le dispositif en

phase de conduction.

Les performances de l’IGBT sont directement

liées aux caractéristiques des cellules transistors

MOS en surface, et le succès rencontré par ces

dispositifs est principalement le fait du

développement continu de nouvelles structures

de cellules qui, souvent, mettent en oeuvre des

technologies développées à l’origine pour les cir-

cuits microélectroniques destinés à des marchés

beaucoup plus vastes . La maîtrise parfaite du

procédé de fabrication est cruciale pour garantir

l’uniformité et la reproductibilité des caractéris-

tiques, et donc les performances élevées

et le haut niveau de fiabilité de ces dispositifs.

Même si les années 1980 ont vu des progrès

substantiels dans le développement et la produc-

tion des IGBT pour les faibles tensions (600 à

1200 V), il a fallu attendre le début des années

1990 pour comprendre que le même concept

pouvait également être utilisé pour des tensions

plus élevées [5].

Depuis, ABB a élargi son offre qui inclut des

modules de puissance IGBT pour des tensions

comprises entre 1200 V et 4500 V. Une collabo-

ration étroite avec les clients a permis d’opti-

miser ces produits pour d’importantes applica-

tions .

Avec sa nouvelle gamme d’IGBT 1200 V

basée sur la technologie exclusive SPT (Soft

Punch Through) [6], ABB a encore amélioré les

performances des IGBT . Les transistors MOS

sur la surface des tranches, tout comme l’épais-

seur des tranches de silicium, sont optimisés

pour des performances élevées lorsque l’IGBT

est à l’état passant et pour des pertes très faibles

lors de la commutation du dispositif pour blo-

quer le courant.

Sachant que les pertes des composants de

puissance sont, selon une première approxima-

tion, proportionnelles au carré de l’épaisseur du

dispositif, toute démarche d’optimisation doit

de toute évidence s’attacher à réduire cette

épaisseur. Avec la technologie SPT, ABB a fait

un véritable bond en avant, ramenant l’épais-

seur des IGBT 1200 V à moins de 70% de celle

des dispositifs précédents. De plus, la structure

planaire des cellules, qui contribue à la repro-

ductibilité et aux faibles coûts de fabrication,

confère au nouvel IGBT 1200 V de faibles

pertes à l’état passant, comparables à celles des

IGBT «à tranchées» plus complexes, mais opti-

misés à cet égard. En termes de désamorçage,

8

7

65

100

10

1

0.1

Critical dimension[µm]

20051995198519751965

Thyristor

DRAM

IGBT

64K

1K

1M

4K

4M

16K

16M

256K

256M

64M

6Grâce à l’utilisation de technologies de fabrication développées

pour les circuits intégrés et les mémoires, les niveaux de perfor-

mances des nouveaux semi-conducteurs de puissance évoluent

selon une tendance similaire.

7Les techniques avancées d’intégration des semi-conduc-

teurs sont la clé de la position de leader d’ABB en électronique

de puissance.

42 Revue ABB 3/2000

Transmission and Distribution

le nouveau concept est comparable aux IGBT

de technologie NPT (Non-Punch-Through),

optimisés pour ce paramètre. Par ailleurs, la

technologie SPT permet de fabriquer des dis-

positifs avec un comportement très ’doux’ lors

des commutations, réduisant les problèmes de

bruit électrique dans les convertisseurs. La fabri-

cation de tranches de silicium extrêmement

minces est un facteur clé de ces performances,

car on minimise la quantité de silicium sur le

parcours du courant et, donc, les pertes du dis-

positif .

Les fondements technologiques qui ont servi

à l’élaboration de la gamme des produits SPT

sont aujourd’hui utilisés pour améliorer les per-

formances des IGBT conçus pour des tensions

supérieures. De ce fait, l’expérience accumulée

par ABB sur les thyristors très haute tension au

cours des nombreuses années est désormais

exploitée pour la conception des IGBT haute

tension.

Un facteur important à prendre en compte

lors de l’optimisation des performances des dis-

positifs haute tension est l’impact des rayons

cosmiques. Trouvant leur source au plus profond

de l’espace, ces particules pourraient provoquer

des défaillances spontanées des dispositifs. Des

recherches très poussées ont été entreprises par

ABB pour comprendre leurs effets et concevoir

des dispositifs peu sensibles à ces particules.

Autre facteur important pour la conception

des dispositifs haute tension: la densité d’énergie

pendant les commutations. Pour une technologie

donnée, le courant commandable maximum est

essentiellement inversement proportionnel à la

tension que le dispositif doit supporter. Ainsi, le

courant nominal pour une taille de pastille don-

née décroît rapidement lorsque la tension aug-

mente. En cas de court-circuit, la densité d’éner-

gie à l’intérieur des IGBT atteint facilement

plusieurs MW/cm

2

avec, pour conséquence, un

échauffement extrêmement rapide de l’IGBT et

la destruction possible du dispositif.

D’importants travaux de recherche sont ainsi

menés par ABB pour élever le seuil de destruc-

tion, à la fois pour ce qui concerne la densité

d’énergie et l’absorption d’énergie maximale en

cas de court-circuit extrême. Sur ces deux points,

les nouvelles technologies IGBT d’ABB sont net-

tement plus performantes. En utilisant des tech-

niques d’auto-alignement à 100%, on garantit

que la définition géométrique de toutes les

caractéristiques critiques pour la fabrication est

indépendante de la qualité de l’alignement

photolithographique. On obtient ainsi une très

grande uniformité avec suppression des points

faibles susceptibles de limiter les performances

des dispositifs. Une couche de dopage spéciale

9

Forward voltage drop [V]

15

10

5

0

Turn-off loss[mWs]

1.5 2.0 2.5 3.0 3.5

Losses during conduction

Losses during switching

State of

the art

products

New SPT

technology

from ABB

8Comparaison des performances de l’IGBT 1200 V. Données à 600 V, 75 A, 125°C.

9Tranche de silicium produite selon la technologie IGBT la plus récente d’ABB.

Cette tranche de 5 pouces a une épaisseur de 125 µm et comporte plus de

10 millions de transistors.

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%