Rapport final

0

Université du Québec à Chicoutimi

MODULE D’INGÉNIERIE

GÉNIE MÉCANIQUE

6GIN555

Rapport final

# Projet : 2011-248

Conception de montages pédagogiques compacts pour le cours de thermodynamique I

Préparé par

LOUIS DUROCHER

STÉPHANIE DESMEULES

Pour

Marie-Isabelle Farinas, ing., Ph.D.

UQAC, DSA

Le mercredi 9 mai 2012

CONSEILLER : Marie-Isabelle Farinas, ing., Ph.D.

COORDONNATEUR : Jacques Paradis, ing

1

Approbation du plan de cours pour diffusion

Nom du conseiller

Date

Signature

2

Remerciements

Nous tenons à remercier Mme Marie-Isabelle Farinas pour son implication en tant que conseillère et

promoteur pour sa précieuse aide dans l’organisation de nos idées et pour l’élaboration du projet en

général. Sa constante disponibilité et son support autant moral que technique ont su nous guider

soigneusement vers l’atteinte des objectifs.

Que soit également remercié M. Richard Martin, technicien électrique au département des sciences

appliquées, pour sa précieuse aide dans la construction du code de programmation du système

d’acquisition de données.

3

Résumé de projet

Conception de montages pédagogiques compacts pour le cours de thermodynamique I

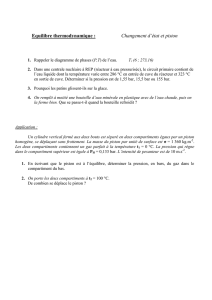

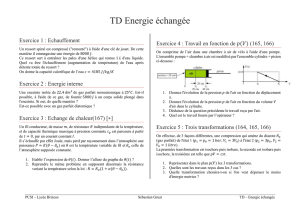

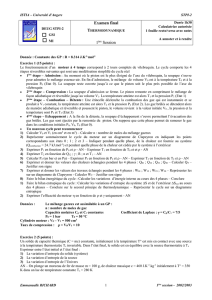

Le cours de thermodynamique 1 se donne à l’université du Québec à Chicoutimi dans le cadre des

programmes de génie mécanique, électrique et géologique. L’objectif principal de ce cours est

d’amener les étudiants à appliquer les principes de thermodynamique pour prévoir et analyser le

comportement des systèmes et procédés énergétiques utilisés en ingénierie. Les concepts de

base, soient la lecture de la température et de la pression, la distinction entre chaleur et travail, les

propriétés des substances pures, la première et deuxième loi de thermodynamique ainsi que le

cycle du moteur Stirling sont des notions abstraites et difficiles à visualiser. À l’heure actuelle, il

existe sur le marché des installations démontrant ces principes, mais ces derniers sont trop

volumineux et coûteux. Des montages pédagogiques qui sont compacts représentent donc une

solution appropriée à la problématique posée. Le but du projet est de concevoir des montages

pédagogiques compacts illustrant les principes ci-haut mentionnés.

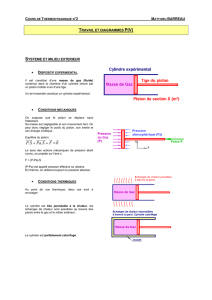

La première loi de la thermodynamique, concept pour lequel un prototype a été construit, est

démontrée par un mouvement de piston dans un cylindre, lui-même provoqué par une différence

de température. Un thermomètre à dilatation de l’eau, un montage simple qui représente un outil

faisant partie du quotidien de plusieurs, servira à faire une lecture de la température. La mesure

de pression, quant-à-elle, sera effectuée à l’aide d’un manomètre en forme de U. La différence

entre les principes de travail et chaleur sera démontrée avec deux expériences différentes. La

première démontre le principe de chaleur avec la conduction dans un morceau de cuivre, et la

deuxième met en évidence le travail par l’exploitation de la faible chaleur massique du plomb. Un

moteur Stirling actionné par la chaleur d’une paume de main a été conçu pour faire la

démonstration d’un cycle. Finalement, les changements de phases seront démontrés par le

chauffage de l’eau jusqu’à l’obtention de vapeur saturée.

Chacun de ces montages pourra être construit avec des pièces et matériaux simples qui peuvent

facilement être commandés ou même remplacés. Tous les éléments ont été pensés de manière à

ce qu’ils soient le plus petit possible et pourront facilement être transportés d’une salle de classe à

l’autre pour les démonstrations.

4

Table des matières

Table des matières ...................................................................................................................... 4

1. Introduction......................................................................................................................... 7

1.1. Contexte.................................................................................................................... 7

1.2. Problématique .......................................................................................................... 7

1.3. Objectifs du projet .................................................................................................... 7

2. Travail réalisé ..................................................................................................................... 8

2.1 Le premier principe de la thermodynamique ......................................................... 8

2.2. Le thermomètre à dilatation thermique ............................................................... 27

2.3. La lecture de pression ........................................................................................... 31

2.4. Le second principe de la thermodynamique ........................................................ 34

2.5. Les changements de phase .................................................................................. 40

2.6. Travail et chaleur ................................................................................................... 44

2.7. Le moteur Stirling ................................................................................................... 49

2.8. Valise de transport ........................................................................................................... 57

Bilan des activités ...................................................................................................................... 58

3.1. Arrimage formation pratique/universitaire ............................................................. 58

3.2. Travail d’équipe ......................................................................................................... 58

3.3. Respect de l’échéancier ........................................................................................... 58

3.4. Coûts ....................................................................................................................... 60

3.5. Analyse et interprétation des résultats ................................................................ 63

3. Conclusion et recommandations .................................................................................... 63

4. Bibliographie ..................................................................................................................... 65

6.1. Sites Internet ............................................................................................................. 65

6.2. Livres .......................................................................................................................... 65

Annexe I : Fiche technique du piston choisi ............................................................................. 67

Annexe II : Fiche technique générale de la bouilloire choisie ................................................. 68

Annexe III : Fiche technique du capteur de position................................................................ 69

Annexe IV : Fiche technique du capteur de pression .............................................................. 70

Annexe IV : Fiche technique du capteur de pression (suite) ................................................... 71

Annexe V : Fiche technique de la carte d’acquisition .............................................................. 72

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

1

/

97

100%