Corrosion des alliages titane-molybdène dans une salive artificielle

AVERTISSEMENT

Ce document est le fruit d'un long travail approuvé par le jury de

soutenance et mis à disposition de l'ensemble de la

communauté universitaire élargie.

Il est soumis à la propriété intellectuelle de l'auteur. Ceci

implique une obligation de citation et de référencement lors de

l’utilisation de ce document.

D'autre part, toute contrefaçon, plagiat, reproduction illicite

encourt une poursuite pénale.

Contact : ddoc-memoires-contact@univ-lorraine.fr

LIENS

Code de la Propriété Intellectuelle. articles L 122. 4

Code de la Propriété Intellectuelle. articles L 335.2- L 335.10

http://www.cfcopies.com/V2/leg/leg_droi.php

http://www.culture.gouv.fr/culture/infos-pratiques/droits/protection.htm

!"

"

UNIVERSITE DE LORRAINE

FACULTE D’ODONTOLOGIE

ANNEE 2012

MEMOIRE

pour le Certificat d’Etudes Cliniques Spéciales Mention Orthodontie

Jean-Yves SIMON

Né le 17/02/1981 à METZ (Moselle)

CORROSION DES ALLIAGES

TITANE-MOLYBDENE DANS UNE

SALIVE ARTIFICIELLE ACIDIFIEE

Présenté et soutenu le 10/12/2012

"

"

2"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

"

$"

"

"

"

"

%&'()'*+,'"-'".'"/01213,"1"4/4"-30354"610",'"6078'))'90":;%%<=%>".?'8"-9"-4610/'*'(/"-&@0/?7-7(/3'>"

:1.9,/4"-&@-7(/7,753'"-'"A1(.B>"=(32'0)3/4"-'"%70013('>":01(.'C""

A79)"/'(7()"D"0'*'0.3'0",'"E0"F<@GF<>"*1H/0'"-'".7(840'(.')"-9"-4610/'*'(/"-&@0/?7-7(/3'>""6790"

)7("13-'"604.3'9)'"-901(/"/79/')".')"1((4')C"

"

%1"610/3'"'I6403*'(/1,'"1"4/4"041,3)4'")79)",1"-30'./37("-9"J078'))'90"GKJ;A"19")'3("-'",&4L936'"#MN>"

;()/3/9/" O'1(" %1*790>" =PG" Q!RS>":1.9,/4"-')"T.3'(.')"'/"U'.?(3L9')"-'"A1(.B>"=(32'0)3/4"-'"

%70013('>":01(.'C""

G'*'0.3'*'(/)" D" ,&4L936'" -9" TVP<P" WT'023.'" V7**9(" -'" P3.07).763')" <,'./07(3L9')" '/"

P3.071(1,B)')"XY"-'",&9(32'0)3/4"-'"%70013('"6790",1"*3)'"D"-3)67)3/37("-'",'90)"3()/09*'(/)C"

"

A79)"/'(7()"451,'*'(/"D"0'*'0.3'0",'"J078'))'90"E<P@F<>",'"E7./'90"VG@VZ=<U"'/",&'()'*+,'"-')"

6'0)7((')"L93"7(/"610/3.364"D",1"041,3)1/37("-'".'"*4*730'C"

["

"

"

!""#$%&'()$"&#* +"

,"-./--"/01*$"$/#123&-45'1#1* 6"

#C!"\;TU@G;Z=<" S"

#C#"V@PJ@T;U;@A"<U"P;VG@TUG=VU=G<" S"

#C$"JG@JG;]U]T"P]VKA;Z=<T" !M"

7"-/*)&%%&8"&#*!,"

$C!"E<:;A;U;@AT"!#"

$C#"E;::]G<AUT"U^J<T"E<"V@GG@T;@A"!_"

79,9!")&%%&8"&#*0:#:%/-"8:1999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999!;"

79,9,")&%%&8"&#*-&)/-"8:199999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999!<"

79,97"/($%18*=&%318*'1*)&%%&8"�!+"

$C$":KVU<=GT"E<U<GP;AKAUT"EKAT"%<T"J\<A@P<A<T"E<"V@GG@T;@A"!R"

7979!"%>-1*'1*-./--"/01 99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999!?"

7979,"@%&$1)$"&#*)&#$%1*-/*)&%%&8"&#*'18*/--"/018 99999999999999999999999999999999999999999999999999999999999999999999,A"

79797"%>-1*'(*3"-"1(*5())/-99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999,,"

$C["<::<UT";AE]T;GK`%<T"E<"%K"V@GG@T;@A"#N"

79B9!"/-$1%/$"&#*'1*-.1$/$*'1*8(%=/)1*1$*/(031#$/$"&#*'18*=&%)18*'1*=%&$$131#$99999999999999,<"

79B9,"#&)"C"$:*'18*"*3:$/--"D(18*%1-/%0(:899999999999999999999999999999999999999999999999999999999999999999999999999999,+"

B"-/*8/-"C1*,?"

[C!"%<T"V@PJ@TKAUT"E<"%K"TK%;a<"#R"

B9!9!":-:31#$8*"#&%0/#"D(1899999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999,?"

B9!9,":-:31#$8*&%0/#"D(18 99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999,?"

[C#"JG@JG;<U<T"J\^T;V@bV\;P;Z=<T"E<"%K"TK%;a<" $M"

B9,9!"$13@:%/$(%1 999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999997A"

B9,9,"@E99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999997A"

B9,97"@&(C&"%*$/3@�A"

B9,9B"=/)$1(%8*'1*C/%"/$"&#*'(*'15"$*8/-"C/"%1999999999999999999999999999999999999999999999999999999999999999999999999999997A"

B9,9;"9*-18*8/-"C18*/%$"=")"1--18 99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999997!"

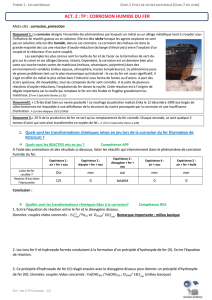

;"3/$1%"1-*1$*3:$E&'18*7B"

_C!"PKU]G;<%"$["

_C#"P<U\@E<"$["

;9,9!"1$('1*'1*-/*)&3@&8"$"&# 9999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999997B"

;9,9,"1$('1*1-1)$%&)E"3"D(19999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999997+"

<"%18(-$/$8*B!"

NC!"G<T=%UKUT"E<"%&<U=E<"E<T"V@PJ@T;U;@AT"[!"

<9!9!"%18(-$/$*'1*-.1$('1*/(*3")%&8)&@1*1-1)$%&#"D(1*/*5/-/4/01999999999999999999999999999999999999999999B!"

<9!9,"%18(-$/$8*'1*-.1$('1*/*-/*3")%&8&#'1*'1*)/8$/"#0*F1#*@&(%)1#$/01*3/88"D(1G 9999999999B<"

NC#"G<T=%UKUT"E<"%&<%<VUG@V\;P;<"[Q"

<9,9!"1C&-($"&#*'(*@&$1#$"1-*@/%*%/@@&%$*/(*$13@89999999999999999999999999999999999999999999999999999999999999999999B+"

<9,9,"1C&-($"&#*'1*-."#$1#8"$1*@/%*%/@@&%$*/(*@&$1#$"1-*'18*D(/$%1*1)E/#$"--*$"$/#12

3&-45'1#1*1$*'1*-.1)E/#$"--&#*1#*="-*3(-$"5%"#8*1#*/)"1%*"#&H4'/5-19999999999999999999999999999999999999999B6"

+"'"8)(88"&#*;!"

QC!"E;TV=TT;@A"E<T"G<T=%UKUT"E<"%&<U=E<"E<T"V@PJ@T;U;@AT"_!"

+9!9!"1$('1*D(/-"$/$"C1*/(*315 9999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999;!"

+9!9,"1$('1*D(/#$"$/$"C1*/(*315 9999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999;!"

+9!97"1$('1*813"2D(/#$"$/$"C1*/*-/*3")%&8&#'1*'1*)/8$/"#099999999999999999999999999999999999999999999999999999;!"

QC#"E;TV=TT;@A"E<T"G<T=%UKUT"E<"%&<%<VUG@V\;P;<"_#"

+9,9!"'"8)(88"&#*'1*-/*31$E&'1I 999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999;,"

+9,9,"'"8)(88"&#*'18*%18(-$/$8I99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999;7"

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

1

/

81

100%