Récuperation de chaleur - Chambres d`Agriculture de Bretagne

LA RECUPERATION DE CHALEUR

EN AVICULTURE

RETOUR D’EXPERIENCE

D’ELEVEURS UTILISATEURS

Ce rapport présente les principaux résultats issus d’enquêtes menées auprès d’aviculteurs :

- L’enquête postale nationale conduite d’avril à juillet 2012 par l’ITAVI, et les Chambres

d’agriculture des Pays de la Loire et de Bretagne sur les élevages équipés de récupérateurs

de chaleur.

- L’enquête annuelle sur les résultats technico-économiques des élevages de volailles de chair

par les chambres d’agriculture du Grand-Ouest.

Dylan CHEVALIER, Christian NICOLAS, Gérard AMAND,

Marie-Laure CLOAREC, Antoine DE LA MORINIERE et Elodie DEZAT

LE DEVELOPPEMENT DES RECUPERATEURS DE CHALEUR EN AVICULTURE,

UNE HISTOIRE RECENTE

La hausse du prix de l’énergie est devenue une réelle problématique pour les éleveurs de volailles.

Le prix du propane rendu élevage a atteint rapidement des niveaux élevés passant de 600 € en

2006 à plus de 900 €/t en 2012. Utilisé pour le chauffage des bâtiments, cette source d’énergie

fossile constitue en effet à présent le premier poste de charge variable des éleveurs, avec des

dépenses pouvant atteindre jusqu’à 35% du total des coûts opérationnels. La consommation

moyenne de propane en production de volailles de chair standard et certifiées est d’environ

7,6 kg/m²/an, soit une dépense de plus de 20.000 € par an pour un élevage de 3.000 m².

La récupération de chaleur par échangeur air-air permet de diminuer sensiblement la facture

énergétique, tout en améliorant les conditions d’élevage des volailles. Beaucoup d’éleveurs ont ainsi

fait le choix d’investir, souvent accompagnés financièrement par des aides publiques voire privées,

pour équiper leurs bâtiments de ses systèmes. Parallèlement, de nouveaux appareils font

progressivement leur apparition sur le marché. Au final on estime aujourd’hui que 20% du parc

national de bâtiments de volailles de chair standard et certifiées sont équipés.

Retour sur les éléments marquants du développement de ces systèmes :

2006 2007 2008 2009 2010 2011 2012

LE FONCTIONNEMENT

En phase de démarrage, le renouvellement d’air

minimum nécessaire pour évacuer l’humidité et les gaz

produits se situe entre 0,5 et 1 m

3

/h/kg de poids vif.

Cette opération, particulièrement l’hiver, refroidit

l’ambiance, et le chauffage est souvent sollicité pour

maintenir la température. Ainsi, pendant les 10 premiers

jours d’élevage, pour 30.000 poussins, une température

extérieure de 10°C et un renouvellement d’air de 0,7 m

3/h/kg, la chaleur dissipée par la ventilation minimum est

estimée à 4.100 kWh, soit l’équivalent de 300 kg de

propane.

2006-2007 : Lancement des premiers essais en

France de récupérateurs de chaleur en élevages

de volailles de chair par l’équipe d’ingénieurs

avicoles CRAPL-CRAB-ITAVI sur prototypes

Systel. Publication d’un premier référentiel sur les

consommations d’énergie directes et indirectes

des bâtiments avicoles.

2008-2009 : Diffusion des résultats des essais auprès de la filière :

articles, plaquettes et organisation de portes-ouvertes au sein des

élevages équipés les premiers essais montrent une économie de

gaz qui peut atteindre 25%. Début du développement des

récupérateurs de chaleur sur le terrain. L’ITAVI et les chambres

d’agriculture du Grand-Ouest mettent en place une enquête de suivi

des prix en élevage.

2012 : réalisation de

l’enquête postale nationale

auprès des éleveurs équipés.

Hausse majeure du prix du

propane.

2009 : lancement du programme d’aide publique

PPE et développement des plans d’aides privées

au sein des organisations de production avicoles

françaises. Arrivée progressive sur le marché de

nouveaux modèles de récupérateurs de chaleur

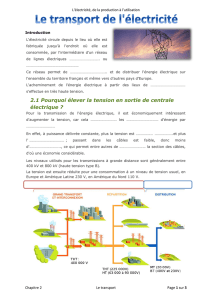

L’utilisation d’un système de récupération de chaleur par échangeur d’air permet de limiter ces

déperditions d’énergie pour réchauffer l’air frais extérieur avant de l’introduire dans le bâtiment. Le

renouvellement d’air minimum du bâtiment est alors assuré par l’échangeur(s) en prélevant une

partie de la chaleur contenue dans l’air extrait du poulailler, pour la transférer à l’air neuf entrant.

Un poulailler statique équipé d’échangeurs récupérateurs de chaleur se comporte alors en

démarrage comme un bâtiment dynamique. Si l’échangeur est installé sur un bâtiment à ventilation

dynamique, il est dans ce cas intégré dans les groupes de ventilation classiques en fonction de sa

capacité à renouveler (débit). L’air neuf est réchauffé par la conjonction de 2 phénomènes : la

chaleur sensible (le transfert de chaleur se fait par convection au travers des parois d’échange de

l’appareil (plaques ou tubes). A noter qu’il n’y a pas

de contact direct ou de mélange entre les 2 masses

d’air), et des phénomènes de condensation (ils

peuvent se produire en sortie d’échangeur, selon les

conditions de température interne et externe, et la

charge en eau de l’air intérieur. L’eau en passant de

l’état gazeux à l’état liquide libère alors des calories).

On distingue deux types de récupérateurs de

chaleur : les échangeurs à plaques (les plus

répandus actuellement dans le secteur avicole) et les

échangeurs à tubes.

Fonctionnement d’un échangeur de chaleur air/air

L’efficacité thermique d’un échangeur de chaleur est souvent calculée sur la chaleur sensible par

souci de simplicité en utilisant la formule : (air neuf réchauffé – air frais extérieur) / (air ambiant

dans le bâtiment – air frais extérieur). Par exemple, pour une température ambiante (air vicié

évacué) de 30°C, une température extérieure (air neuf aspiré) de 2°C, et une température d’air

neuf réchauffé de 18°C, le rendement pour des débits air vicié et air neuf identiques est de (18 – 2)

/ (30 – 2) = 57%.

Pour élever d’un °C la température d’un m

3

d’air, il faut 0,34 W. Il est ainsi possible de calculer

l’énergie restituée dans le poulailler par un échangeur(s) de chaleur. Par exemple, pour un débit

constant de 6.000 m

3

/h (entrée air neuf) et un gain de température de 15°, l’énergie restituée sur

24 heures de fonctionnement est de 735 kWh, soit l’équivalent de 52 kg de propane. De cette

économie de propane, il faut déduire la consommation électrique du système. Dans ces conditions, 1

kWh électrique consommé permet de restituer environ 33 kWh sous forme de chaleur.

Les facteurs d’efficacité des récupérateurs de chaleur sont les suivants :

• La surface d’échange (dimension du bloc et écartement entre plaques en sortie et en entrée)

• La vitesse de passage de l’air : plus le débit augmente

pour une même surface d’échange, plus faible est le

gain de température

• Les turbulences de l’air dans l’échangeur (forme des

plaques ou des tubes)

• L’encrassement par les poussières (filtre en sortie air

vicié et lavage régulier en cours de lot sont préconisés)

• L’épaisseur du matériau et sa conductivité thermique

(en W/(K.m) : cuivre 390, aluminium 237, acier 60 et

PVC 0,17.

Dispositifs d’aide publique :

Le Plan de Performance Energétique 2009-2013 accompagne les investissements d’économie et de

production d’énergie. Les récupérateurs de chaleur peuvent bénéficier d’une aide de 40% du

montant HT investi sous réserve de réaliser en amont un diagnostic énergétique de l’exploitation et

de déposer un dossier de demande d’aide complet au cours des périodes d’appels à projets définis

dans chaque région. Pour tout renseignement, contactez les services de la DDT(M) de votre

département et/ou vos conseillers des chambres d’agriculture et de l’ITAVI.

LES ENSEIGNEMENTS DE L’ENQUETE ANNUELLE DES CHAMBRES

D’AGRICULTURE DU GRAND-OUEST

Que dit l’enquête avicole ? Diminution des

dépenses de chauffage : oui. Amélioration

des performances : pas si net.

Une extraction des données de l’enquête

avicole 2010/2011 a été réalisée pour

observer l’impact des échangeurs de chaleur

sur les performances des volailles de chair. 46

bâtiments ont été renseignés comme étant

équipés d’échangeurs de chaleur. Ils sont

situés en Bretagne, Pays de la Loire, Deux-

Sèvres et dans l’Orne. Les échangeurs ont été

principalement mis en service en 2009 et

2010.

1. Comparaison des bâtiments

équipés aux bâtiments non équipés

De nombreuses combinaisons d’équipements

sont rencontrées. Afin d’étudier les

performances technico-économiques, les

bâtiments ont été regroupés en grandes

catégories et comparés « toutes choses égales

par ailleurs », en production de poulet

(bâtiment à ventilation monolatérale Colorado

avec canons intérieurs et pipettes) et en

production de dindes (bâtiment statique à

lanterneau, avec radiants régulables et

pipettes).

Poulet standard, bâtiment Colorado

Dans l’échantillon, 35 lots ont été conduits

avec échangeurs de chaleur. L’âge moyen des

bâtiments est de 20 ans pour les bâtiments

avec échangeurs et 16,5 ans pour les

bâtiments non équipés. Nous ne notons pas de

différence significative des performances

techniques liées aux échangeurs dans notre

échantillon. Par contre, une diminution de

22% des consommations de gaz est bien

observée.

Dinde, bâtiment statique

La production de dinde est étudiée

uniquement dans les bâtiments de type

statique à lanterneau avec 20 lots conduits

avec échangeurs de chaleur. L’âge moyen des

bâtiments est de 26 ans dans les deux cas.

Nous ne notons pas non plus de différence

significative des performances techniques liées

aux échangeurs dans notre échantillon.

Comme pour l’exemple précédent, nous

observons une diminution de 32% du poste

gaz en quantité et en dépense.

2. Evolution des performances dans

les bâtiments équipés

Pour chaque bâtiment, les performances des

lots abattus entre 2008 et 2011 ont été

comparées aux données de l’enquête avicole

en base 100. Les performances ont ainsi été

positionnées avant et après mise en place des

échangeurs, et leur évolution observée. Les

bâtiments sélectionnés sont ceux pour

lesquels suffisamment de lots sont répertoriés

avant et après mise en place de l’échangeur.

Seulement 16 bâtiments ont ainsi pu être

étudiés.

Il est globalement difficile d’observer un

impact de la mise en place de l’échangeur sur

les performances. Ainsi, dans l’échantillon 9

bâtiments voient la marge poussin aliment

diminuer et 7 leur marge augmenter. La

principale difficulté pour analyser les résultats

vient du fait que de nombreux autres facteurs

ont une influence : changement de souche,

alourdissement des carcasses, modification de

contrat… Néanmoins, nous pouvons dire que

nous ne voyons pas d’amélioration ou de

dégradation significative des résultats.

Evolution de la marge poussin aliment de seize

bâtiments, avant et après mise en place

d’échangeurs de chaleur

Conclusion

Si la diminution de la consommation de

chauffage est bien observée lorsque les

bâtiments sont équipés de récupérateurs de

chaleur, nous n’observons néanmoins pas

d’amélioration flagrante des résultats

technico-économiques des volailles. Les

échantillons étant réduits, il est nécessaire de

considérer ces observations comme des points

de repère. L’échantillon deviendra

probablement plus important dans les années

qui viennent avec le développement du

nombre de bâtiments équipés dans l’enquête,

ce qui permettra sans doute de dégager des

tendances.

0

20

40

60

80

100

120

140

160

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

Marge poussin aliment (base 100

: enquête avicole)

Avant

Après

LES ENSEIGNEMENTS DE L’ENQUETE NATIONALE CHAMBRES

D’AGRICULTURE/ITAVI

Une enquête postale a été réalisée entre avril

et juillet 2012 auprès des aviculteurs français

équipés de récupérateurs de chaleur. L’objectif

était de réaliser un premier bilan d’utilisation

de ces systèmes en France, d’évaluer leurs

effets sur les économies d’énergie, l’ambiance,

la litière et les performances techniques, et de

faire le point sur les conditions d’usage et

problèmes rencontrés. L’enjeu était de

disposer de références sur l’efficacité de ces

systèmes mais aussi d’envisager des

améliorations de leur installation et/ou de leur

utilisation.

La méthodologie employée :

La méthode choisie consistait à enquêter des

éleveurs ayant plus de 6 mois de recul. Un

échantillon de 795 élevages équipés a pu être

constitué grâce aux données issues des

enquêtes des chambres d’agriculture du

Grand-Ouest et de l’ITAVI, et avec le concours

des équipementiers Lead Leroy Concept,

Systel, Elva et Big Dutchmann. Un

questionnaire comportant 138 questions a

ainsi été réalisé puis envoyé par courrier au

mois d’avril 2012. Une relance postale a été

effectuée en mai et juillet pour augmenter le

taux de retour. Plus de 50 appels

téléphoniques ont également été passés pour

compléter des questionnaires remplis

partiellement. Le questionnaire comprenait

plusieurs chapitres pour décrire les

installations (exploitation, bâtiment,

récupérateurs de chaleur, éléments de

sécurité, types d’accessoires, coûts…) puis

caractériser le niveau d’efficacité des appareils

(énergie, ambiance, résultats techniques,

comportement des animaux, charges…), en

préciser les modalités d’utilisation (pilotage,

mode de fonctionnement, nettoyage) et

évaluer le niveau de satisfaction des éleveurs

(problèmes rencontrés, appréciations…). Le

logiciel d’enquêtes SPHINX a été utilisé pour

saisir les données et réaliser des analyses

simples (croisements de critères 2 à 2,

moyennes, fréquences et répartitions). Le

logiciel de statistiques R a également été

utilisé pour effectuer des analyses multi-

variées (effet de l’interaction de plusieurs

variables).

Les caractéristiques de l’échantillon :

Au final le taux de retour a atteint 25%,

soit 201 questionnaires exploitables.

Cette taille d’échantillon permet de dégager

des résultats statistiquement fiables. Il est

constitué de 197 exploitations réparties sur

tout le territoire français (37 départements

concernés), mais avec une dominance sur le

Grand-Ouest de la France en toute

concordance avec la réalité de la localisation

des élevages avicoles (notamment en volailles

de chair).

Situation

géographique

des

exploitations

enquêtées

Ces exploitations hébergent au total 470

bâtiments dont 331 sont équipés de

récupérateurs de chaleur, soit 70%. Les

bâtiments équipés sont plutôt vétustes

(moyenne d’âge de 19 ans) mais les éleveurs

enquêtés ont jugé la qualité de leur étanchéité

et de leur isolation comme bonne à excellente

dans 82% des cas.

17% des bâtiments ont moins de 10 ans.

Par ailleurs, 53% des bâtiments présentent

une ventilation de type dynamique, et 42%

sont de type statique (5% non renseignés).

Plus de 24% des bâtiments ont bénéficié d’une

rénovation énergétique dans les 4 dernières

années (amélioration de l’étanchéité, de

l’isolation, du chauffage et/ou dynamisation de

la ventilation) avec le soutien des plans

d’aides publiques (PPE) et privées

(organisations partenaires). Ces différents

constats suggèrent que la majeure partie des

bâtiments de l’échantillon s’avèrent en effet

plutôt bien isolés et étanches, et viennent

confirmer les réponses des éleveurs.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

1

/

14

100%