Conception et réalisation d`un circuit électronique pour l`alimentation

Laboratoire LAPLACE de Toulouse, site ENSEEIHT

Damien ARDITO

IUT de Nancy-Brabois

1

Conception et réalisation d’un circuit

électronique pour l’alimentation

d’actionneurs innovants

Rapport de stage

Laboratoire LAPLACE, site ENSEEIHT

2, rue Charles Camichel, BP 7122

31071 Toulouse Cedex 07

12/04/2010 – 18/06/2010

Stagiaire : Tuteur de stage :

Damien ARDITO François PIGACHE

Etudiant en 2ème année de DUT GEII Maître de conférences

Année universitaire 2009 – 2010

Laboratoire LAPLACE de Toulouse, site ENSEEIHT

Damien ARDITO

IUT de Nancy-Brabois

2

Laboratoire LAPLACE de Toulouse, site ENSEEIHT

Damien ARDITO

IUT de Nancy-Brabois

3

Sommaire

Avant-propos .................................................................................. 4

Introduction .................................................................................... 5

1. Le LAPLACE

1.1 Présentation .............................................................................. 6

1.2 Les groupes de recherche ............................................................ 7

1.3 Organisation du laboratoire ......................................................... 8

1.4 Effectifs..................................................................................... 9

1.5 Le GREM3 ................................................................................ 10

2. Le projet PMS II

2.1 Définition ................................................................................. 12

2.2 Etudes menées ......................................................................... 13

2.3 Prototypes réalisés .................................................................... 14

3. Cahier des charges

3.1 Expression du besoin ................................................................. 16

3.2 Analyse fonctionnelle ................................................................. 18

4. Etude et conception

4.1 Le transformateur piézoélectrique ............................................... 20

4.2 Les MEMS ................................................................................. 24

4.3 Le circuit final ........................................................................... 27

5. Réalisation

5.1 Design du circuit ....................................................................... 36

5.2 Tests et validations .................................................................... 42

5.3 Réglage du circuit ...................................................................... 47

Conclusion ..................................................................................... 52

Bibliographie .................................................................................. 54

Webographie .................................................................................. 55

Annexes ........................................................................................ 56

Laboratoire LAPLACE de Toulouse, site ENSEEIHT

Damien ARDITO

IUT de Nancy-Brabois

4

Avant-propos

Partant de plusieurs travaux concernant les transformateurs

piézoélectriques, ce stage ne fut pas pour autant une simple reprise. Et

pour cause, c’est la deuxième fois que le LAPLACE intègre un stagiaire de

l’IUT de Nancy-Brabois dans le cadre de leurs recherches, portant sur un

projet global visant à la réalisation d’un nouveau type d’alimentation

compact, tant les performances affichées demeurent pour le moins

intéressantes. Les travaux de Dominique CHAPTAL, stagiaire en 2009,

furent une avancée dans la recherche sur l’alimentation piézoélectrique

engagée par le GREM3. Bien que dans un cadre différent du précédent, ce

stage s’inscrit dans la continuité des activités du GREM3 et les résultats qui

en découleront seront très attendus par les partenaires du projet.

Je tenais donc à remercier mon tuteur, François PIGACHE, tout d’abord

pour m’avoir permis d’effectuer ce stage de fin d’études au sein du

laboratoire LAPLACE, mais aussi de m’avoir aidé à surmonter les difficultés

auxquelles j’ai été plusieurs fois confronté au cours de ces dix semaines.

Mes remerciements d’adressent également à l’ensemble du personnel du

GREM3, qui m’a intégré naturellement dans leur groupe, aux personnes qui

n’ont pas hésité à m’aider et ainsi qu’à l’ensemble du personnel de

l’ENSEEIHT.

Laboratoire LAPLACE de Toulouse, site ENSEEIHT

Damien ARDITO

IUT de Nancy-Brabois

5

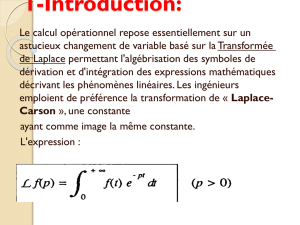

Introduction

Dans le cadre de la formation du DUT GEII à l’IUT de Nancy-Brabois, les

étudiants de deuxième année doivent effectuer un stage de dix (ou douze)

semaines en entreprise. Le diplôme étant professionnalisant, ce stage a

pour objectif de préparer le futur technicien supérieur au monde du travail.

Pour ma part, j’ai choisi d’intégrer le laboratoire de recherche LAPLACE

(pour Laboratoire Plasma et Conversion d’Energie), situé sur le site de

l’ENSEEIHT, dans la ville de Toulouse. Ce stage, qui s’est déroulé du 12

avril 2010 au 18 juin 2010, a eu lieu dans les nouveaux locaux du GREM3.

Le choix du LAPLACE s’est justifié par ma volonté de réaliser mon stage

dans un cadre particulier, bien éloigné du cadre classique d’une entreprise,

bien que d’une manière générale, le fonctionnement d’un tel laboratoire

s’apparente à celui d’une société.

Durant ces dix semaines, j’ai ainsi incarné le rôle de technicien de

laboratoire dont les fonctions principales sont la conception, la réalisation

et le test de circuits électroniques. De par ses responsabilités, il doit rendre

des comptes à ses supérieurs, c’est-à-dire entre autres, respecter le

calendrier prévisionnel et le budget établi préalablement. Dans ma situation

et à l’issue de ma mission, j’ai dû remettre à mon tuteur, François

PIGACHE, un circuit fonctionnel, respectant le cahier des charges.

En effet, comme le précise le sujet, j’ai la charge de la conception et

de la réalisation d’un circuit électronique pour l’alimentation

d’actionneurs innovants. Sans entrer dans les détails, le système doit

assurer l’alimentation électrique d’un moteur particulier du fait de sa taille

et de son comportement spécifique : il s’agit d’un MEMS (dont le

fonctionnement sera détaillé dans la quatrième partie) qui, pour

s’actionner, nécessite une forte tension, de l’ordre de 200 Volts. La

particularité du système à concevoir réside dans le fait que l’on dispose en

entrée du système d’une source continue de 3 Volts, type pile bouton. Tout

l’enjeu du stage se tient donc dans la capacité à réaliser un circuit compact

capable de « transformer » une faible tension en une tension élevée. Le

dispositif employé capable d’assurer cette fonction est le transformateur

piézoélectrique.

Le présent rapport synthétise donc l’activité de mes dix semaines de

stage passées au sein du LAPLACE. Divisé en cinq parties distinctes, on y

retrouvera, en outre, une présentation du LAPLACE, ainsi que du groupe de

recherche (GREM3) auquel j’ai été affecté. La deuxième partie abordera la

présentation du projet PMS II, à l’origine de mon stage. Par la suite, la

troisième partie abordera plus en détails le cahier des charges, l’analyse

fonctionnelle associée au projet, et d’une autre manière, les attentes de

mon stage. Enfin, les quatrième et cinquième parties traiteront elles, de

façon plus technique, tout le coté conception, réalisation et tests.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

1

/

65

100%