Étude des relations entre le comportement et la fabrication des

CHAPITRE III: OUTIL DE SIMULATION

NUMERIQUE ET VALIDATION

EXPERIMENTALE

99

Chapitre III: Outil de simulation numérique et validation

expérimentale

III-1. Simulation numérique

III-1-1. Introduction

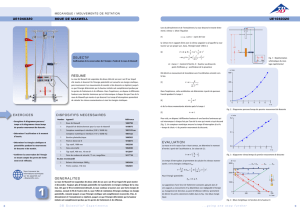

Pour modéliser le comportement global d’une transmission durant le changement de

vitesses, il faut prendre en compte quatre éléments (Fig. III-1). Le premier est le

synchronisateur, le point de jonction des trois autres systèmes mécaniques: la partie

synchronisée de la transmission, la partie synchronisante et le mécanisme actionneur de

changement de vitesses. La partie synchronisée englobe les pièces du disque d’embrayage à la

roue dentée à synchroniser. La partie synchronisante commence aux roues de la voiture et

s’étend jusqu’au baladeur du synchronisateur. Le mécanisme de changement commence au

pommeau du levier de vitesses et s’étend jusqu’à la fourchette actionnant le baladeur. Chaque

partie est perçue comme un système dynamique, possédant sa propre inertie, raideur et

amortissement. Ces systèmes sont couplés et interagissent au niveau du synchronisateur. Les

interactions sont régies par des conditions géométriques et des forces de frottement à

différents niveaux à l’intérieur du synchronisateur.

Fig. III-1 Modèle du changement de vitesses

1

2

3 4

100

Dans notre approche, on aborde le problème de changement de vitesses par la

modélisation du système synchronisateur. Durant la description du comportement, on

applique le principe de l’équilibre statique et dynamique des efforts. Souvent, l’équilibre

dynamique n’est pas stabilisé, les pièces effectuent des mouvements et leur position varie.

Pour pouvoir traiter ce problème, en première approche un fonctionnement quasistatique des

trois autres sous-ensembles est supposé atteint. On décrit le changement de vitesses en le

décomposant en phases en fonction du temps, et en étudiant l’équilibre phase par phase. On

effectue une étude dynamique du synchronisateur de façon séparée, et les efforts dynamiques

éventuels sont superposés à ceux produits en régime statique.

Naturellement, un modèle ne fait qu’approcher la réalité. Les différences principales

concernent le début et la fin du processus de changement de vitesses. Selon le modèle, le

changement commence au point mort, où le baladeur a déjà une vitesse axiale constante. A la

fin du changement, on relâche le baladeur au moment où il a fini d’engager les griffes de la

roue, et où il avance à vitesse axiale constante. Ainsi, on ne prend pas en considération la

montée finale de la force axiale due au choc du baladeur contre le flanc de la roue.

Le modèle de synchronisateur étudié est réalisé en prenant en compte les modèles

élémentaires énumérés dans le chapitre précédent et interconnectés (Fig. III-2).

Fig. III-2 Composition du modèle du synchronisateur

101

III-1-2. Modèle numérique

On a deux possibilités pour réaliser un modèle numérique global. La première semble

être la plus simple: elle consiste à choisir un milieu CAO approprié qui intègre la simulation

mécanique et à y construire l’ensemble des pièces en question. Ensuite, on définit les

différentes liaisons entre les pièces ainsi que les efforts extérieurs selon les hypothèses

imposées par le logiciel. On obtient un résultat en se servant des algorithmes de calcul

incorporés dans le logiciel. L’avantage de cette méthode est sa relative simplicité de mise en

oeuvre. Son inconvénient est l’utilisation des outils prédéfinis, de logique et de précision

souvent mal connues. Les hypothèses restrictives pour la définition des modèles mécaniques

limitent souvent cette possibilité à une première approche globale du comportement sans

rentrer dans les détails.

La deuxième possibilité est l’élaboration d’un logiciel propre aux phénomènes

invoqués dans le comportement, en se basant sur une modélisation mathématique spécifique.

L’avantage d’un tel logiciel est sa spécificité: on peut y incorporer les algorithmes de

modélisation et de calcul les plus appropriés. En plus, on peut mener les calculs avec une

précision choisie en fonction des besoins. L’inconvénient de cette solution est que

l’élaboration du logiciel ainsi que son exploitation nécessitent beaucoup de temps.

Le choix de la solution dépend naturellement du but de la recherche et des moyens

informatiques dont on dispose. Pour une approche générale de type recherche, simplifiée ou

détaillée, la préparation d’un logiciel spécifique semble être une solution raisonnable.

Pour modéliser le comportement global des changements des vitesses, on doit

construire les sous-ensembles suivants (Fig. III-3):

• le synchronisateur 1,

• le mécanisme de changement 2,

• la partie synchronisée de la chaîne de transmission 3,

• la partie synchronisante de la chaîne de transmission 4.

Pour chaque sous-ensemble, les données d’entrée sont les suivantes:

• les caractéristiques géométriques,

• les efforts extérieurs,

• le comportement élastique.

Lors de l’élaboration des modèles, il faut préparer les sorties de telle façon, que les données

de sortie et celles mesurées soient directement comparables.

102

Fig. III-3 Modèle global de changement de vitesses [12]

III-1-3. Logiciel de simulation

Après avoir étudié les modèles proposés dans la bibliographie, un logiciel de

simulation du fonctionnement du synchronisateur a été préparé. Ce logiciel, écrit en

environnement informatique Delphi, permet de:

• obtenir des résultats pour ensuite les comparer à ceux de la bibliographie,

• analyser l’importance des différents facteurs dans le processus.

Fig. III-4 Organigramme du logiciel de simulation

2

1

3

4

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

1

/

19

100%

![III - 1 - Structure de [2-NH2-5-Cl-C5H3NH]H2PO4](http://s1.studylibfr.com/store/data/001350928_1-6336ead36171de9b56ffcacd7d3acd1d-300x300.png)