Les Outils de la Qualité

Les Outils

de la Qualité

Travaux SCBH2

2011/2012

(il manque la roue de Deming - je mets le fichier à jour dès que

je le reçois)

Fautes d'orthographes

Il est possible qu'il y en ait plus …

METHODE OU DEMARCHE

DES 6 SIGMAS

Définition:

Six Sigma est une méthode structurée faisant appel à des outils statistiques et des techniques d'amélioration des

processus appliqués sur les principes de gestion de projets pour améliorer la satisfaction des clients et atteindre des objectifs

stratégiques ambitieux.

L’histoire de Six Sigma débute en 1986 chez Motorola méthode et devient célèbre dans les années 1990 lorsque

General Electric décide de l’appliquer et de l’améliorer. Motorola avait cherché à mettre en place une méthode pour améliorer

ses processus de fabrication en vue de satisfaire ses clients.

Mikel Harry, ingénieur chez Motorola, définit les bases de Six Sigma en s’appuyant sur la philosophie de William

Edward Deming (roue de la qualité). Il propose d’analyser les instabilités du processus de fabrication à l’aide des outils

statistiques et donne la priorité à l’amélioration continue. Dès lors, Motorola décide d’utiliser cette méthode pour tous les

projets.

Principes:

Six Sigma repose sur les notions de

client

,

processus

et

mesure

; il s'appuie en particulier sur:

1. les attentes mesurables du client (CTQ - Critical To Quality);

2. des mesures fiables mesurant la performance du

processus métier

de l'entreprise par rapport à ces attentes;

3. des outils

statistiques

pour analyser les causes sources influant sur la performance;

4. des solutions attaquant ces causes sources;

5. des outils pour contrôler que les solutions ont bien l'impact escompté sur la performance.

La méthode se base ainsi sur cinq étapes qui se contractent dans l’acronyme «DMAIC»: Define, Measure, Analyse, Improve,

Control soit «Définir, mesurer, analyser, améliorer, contrôler»

1

.

Chaque étape possède des outils différents qui sont regroupés dans une démarche cohérente. Typiquement, la gamme d'outils

utilisés dans chacune des phases est (cette liste n'est pas exhaustive):

1. Définir: voix du client,

SIPOC

(Supplier Input Process Output Customer — cartographie des processus), …

2. Mesurer: analyse de systèmes de mesure (

Gage R&R

,

linéarité

, …), capacités,

diagrammes d'Ishikawa

…

3. Analyser: cartographie détaillée des processus (par exemple, analyse de la valeur ajoutée), tests d'hypothèses

(

ANOVA

,

χ²

, tests de variances, …),

plans d'expérience

…

4. Améliorer: plans d'expériences,

AMDEC

,

poka yoke

…

5. Contrôler:

plans d'expérience

,

MSP

…

Six Sigma va permettre de réduire les coûts et les pertes pour tendre vers des résultats optimums en

termes de profit et de qualité. Les objectifs pour l'entreprise sont de se doter d'actions mesurables et efficaces,

de satisfaire ses clients, d'impliquer les équipes et bien souvent d'améliorer son image.

Lorsqu'un processus ne peut être amélioré alors qu'il ne répond plus aux attentes du client, Six Sigma se

décline aussi en méthodes de création de nouveaux processus ou de nouveaux produits sous le nom de DFSS

(Design For Six Sigma). Cette autre méthode se décompose aussi en 5 étapes qui se contractent en DMADV

pour «définir, mesurer, analyser, développer (Design en anglais) et vérifier».

Exemples:

General Electric avance le chiffre de deux milliards de $ d'économie avec cette méthode ; les dirigeants

d'Invensys et Du Pont, annoncent respectivement des sommes de 160 et 700 millions de $ sur l'année 2000.

Robert E.Brown, Président de Bombardier, quant à lui, compte réaliser grâce à ce programme d'amélioration de

la qualité et de la productivité, des économies de l'ordre de 400 million $ par année à partir de l'exercice 2003-

2004.

AMDEC

Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité

Elle a été développée par l'armée américaine vers la fin des années 40 en tant que procédure militaire.

Elle a été utilisée comme technique d'évaluation de fiabilité afin de déterminer les effets de défaillances de

systèmes ou d'équipement. Dans les années 50 elle a été utilisé pour l'aérospatiale.

Son intérêt est de :

6. déterminer les points faibles du système et y apporter des remèdes.

7. Préciser les moyens de se prémunir contre certaine défaillance.

8. Étudier les conséquences de défaillance

9. classer les défaillances selon certains critères

10. fournir une optimisation du plan de contrôle

11. Optimiser les testes.

12. Prendre des décisions

L' AMDEC est une méthode structurée et systématique pour :

_ détecter les défaillances.

_ définir les actions pour éviter les défaillances.

_ documenter le processus du développement.

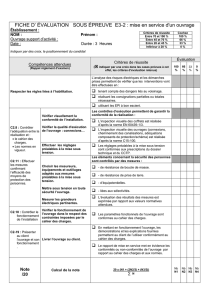

Voici les étapes d'un Amdec du design :

Rédiger un organigramme

Déterminer tous les modes de défaillances éventuels lors de l’accomplissent de la fonction.

Examiner, au moyen d'un tableau, l’effet des défaillances éventuelles.

Évaluer la gravité (sur une échelle de 1 à 10).

Faire un diagramme des causes probable de défaillances.

Déterminer les probabilités de manifestation.

Pour le mode de défaillance présentant le plus haut degré de risque on peut modifier la conception de sorte à

éviter les causes ou à réduire la probabilité qu'elles se manifestent.

Déterminer les contrôles de la conception pour les modes de défaillance restant.

Déterminer la probabilité de détection pour tous les contrôles de conception.

Le chiffre prioritaire des risques donne une idée de l'importance d un mode de défaillance.

1. II) Exemple d’application de la méthode : AMDEC d’une pompe a Huile

Nous allons présenter sur un exemple simple comment on procède a une telle analyse.

En premier lieu, il s’agit de se demander quel est la fonction d’une pompe a l’huile.(analyse

fonctionnelle) : la réponse est « assurer le débit du fluide lubrifiant ».

Ensuite, on se demande quels sont les modes de défaillance possible : on peut citer par exemple la

baisse du débit, son irrégularité ou son arrêt.

Les causes de ces défaillances peuvent être l’usure abrasive des engrenages, la cavitation, la

détérioration du joint a lèvres ou la rupture de la clavette.

Fonction

Mode de

défaillance

Cause de la

défaillance

effet

p

g

d

c

Pompe

Assurer le

débit

d’huile

baisse du

débit l’usure

abrasive des

engrenages

Diminution

de la durée

de vie du

système

2 2 4

16

. Irrégularité

du débit cavitation Détérioration

des parties

frottantes

1 2 4

8

Arrêt du

débit détérioration

du joint a

lèvres

Grippage des

coussinets 3 4 1

12

la rupture de

la clavette

Grippage des

engrenages. 1 4 1

4

Il ressort de cette étude rapide que la cause de défaillance ayant la plus grosse criticité est l’usure

des engrenages. Les actions correctives mises en œuvre peuvent être le nettoyage du réservoir et

des canalisations avant remplissage…

Carte de contrôle qualité

Origine des cartes de contrôle

C'est l'ingénieur Shewhart qui développa en 1925 le principe des cartes de contrôle appliqué à des caractéristiques

mesurables. Ses recherches, menées aux «Bell Laboratoires», le conduisirent à définir les limites de contrôle. Les cartes

de contrôle sont utilisées depuis de nombreuses années aux Etats-Unis et en Europe, et cela parce qu'au-delà d'un simple

outil de contrôle, leur utilisation apporte des avantages significatifs à la performance des entreprises.

Elle repose sur trois principes fondamentaux:

-La priorité donnée à la prévention (intervention avant de produire des rebuts).

-La référence au procédé tel qu’il fonctionne (qualification machine).

-La responsabilisation de la production et la participation active des opérateurs

Description

Une carte de contrôle est un outil utilisé dans le domaine du contrôle qualité afin de maîtriser statistiquement

les procédés de fabrication. Elle permet de déterminer le moment où apparaît une cause assignable entraînant

une dérive du processus de fabrication. Ainsi, le processus sera arrêté au bon moment, c’est-à-dire avant qu'il ne

produise des pièces non conformes (hors de l'intervalle de tolérance).

Elle permet d'effectuer un réglage opportun du procédé de fabrication et de connaître sa capabilité machine. Cet

outil se présente comme un graphique dont les points représentent le suivi dans le temps d'une caractéristique

du processus dont la valeur centrale (souvent la moyenne) est représentée par une ligne horizontale ainsi que la

limite de contrôle inférieure( Lci), et la limite de contrôle supérieure (Lcs).

Ces deux valeurs sont les limites à l'intérieur desquelles le processus est sous contrôle. Les valeurs de la

caractéristique contrôlée doivent se trouver à l'intérieur de ces limites, sinon ces valeurs sont hors contrôle et

doivent être examinées.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

1

/

13

100%