JAT, Kanban, SMED: Méthodes d'optimisation de la production

Telechargé par

Ali Ousinou1234

Juste à temps (JAT ou JIT)

SMED

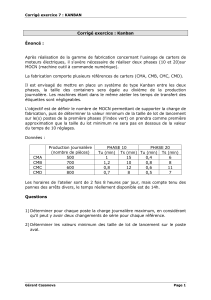

LA METHODE KANBAN

Développé chez Toyota vers 1970

Souvent présenté comme un système «zéro stock»

Pas si simple que ça

Impose beaucoup de changements importants

Ne s’applique pas partout, ni à la légère

Juste à temps (JAT ou JIT)

Définition

Juste à temps :

Système de gestion de la production en

flux tendu visant la fabrication et le stockage

des bonnes quantités au bon moment, à chaque

étape du processus.

Principe de JAT

JAT est un système de gestion de production en flux tendus

( la production est tiré de l’aval vers l’amont) , fondamentale

du JAT est le suivant :

On produit la quantité strictement nécessaire au besoin

immédiat du client ceci entraine la suppression des stocks

intermédiaires (encours) .

Le principe de l’implantation du JAT est d’obtenir un

système équilibré ( un flux régulier et rapide de produits )

Objectifs

Eliminer les perturbations de production

Rendre le système flexible

Réduire les stocks au maximum possible

Eliminer le gaspillage (on élimine chaque

opération qui n’a pas de valeur ajouté sur le

produit)

Produire au rythme de la demande

Lots de petite taille

Amélioration continue

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

1

/

31

100%