Chapitre I - Université de Franche

N° d’ordre : 091

École Doctorale "Sciences pour l’Ingénieur et Microtechniques"

Université de Franche-Comté

Université de Technologie de Belfort-Montbéliard

Université Abou-Bekr Belkaïd de Tlemcen

THESE

EN CO-TUTELLE

Présentée pour obtenir le grade de

DOCTEUR DE L’UNIVERSITÉ DE TECHNOLOGIE DE BELFORT-MONTBÉLIARD

ET DE L’UNIVERSITÉ ABOU-BEKR BELKAID DE TLEMCEN

Par

Amel TABET AOUL-BENYOUCEF

ÉLABORATION ET CARACTÉRISATION DE NOUVEAUX CERMETS

D’ANODES POUR PILES À COMBUSTIBLE DE TYPE SOFC

Soutenue le 28 Août 2008 devant la commission d’examen composée de :

Président

Monsieur C. Coddet, professeur, Université de Technologie de Belfort Montbéliard.

Rapporteurs

Monsieur B. Khelifa, Professeur, Faculté Jean Perrin, Université d’Artois.

Monsieur J. P. Charles, Professeur, Universités de Metz.

Examinateurs

Monsieur D. Klein, Professeur, Université de Technologie de Belfort Montbéliard.

Monsieur N-E. Chabane-Sari, Professeur, Université Abou-Bekr Belkaïd de Tlemcen.

Monsieur B. Benyoucef, Professeur, Université Abou-Bekr Belkaïd de Tlemcen.

Monsieur S. Ghalem, Professeur, Université Abou-Bekr Belkaïd de Tlemcen.

Monsieur F. Lapostolle, Maître de Conférences, Université de Technologie de Belfort Montbéliard.

Remerciements

Les travaux présentés dans ce mémoire ont été réalisés au Laboratoire d’Etudes et de

Recherche sur les Matériaux, les Procédés et les Surfaces (LERMPS) de l’Université de

Technologie de Belfort-Montbéliard. Mes remerciements s’adressent à Monsieur le

Professeur C. Coddet, Directeur du LERMPS, d’avoir accepté de présidé Le jury de thèse

ainsi que de m’avoir accueillie au sein de son équipe et de m’avoir accordé sa confiance pour

mener à bien mes travaux de recherches.

Je remercie vivement Monsieur le Professeur D. Klein d’avoir assuré l’encadrement des

travaux et je lui suis très reconnaissante pour le soutien qu’il m’a apporté et les précieux

conseils qu’il m’a prodigués tout au long de cette thèse. Aussi, j’adresse mes sincères

remerciements à Monsieur le Professeur B. Benyoucef, Directeur de l’Unité de Recherche

Matériaux et Energies Renouvelables (URMER) de l’Université Abou-bakr Belkaïd de

Tlemcen, de m’avoir intégrée au sein de son équipe et d’avoir assuré la codirection de ces

travaux de thèse.

Mes remerciements vont aussi à la Communauté d’Agglomération du Pays de

Montbéliard ( CAPM ) pour avoir financé mes travaux.

Je remercie Messieurs les professeurs J- P. Charles, de l’ Université Paul Verlaine de

Metz et B. Khelifa, de la Faculté Jean Perrin de l’Université d'Artois, pour avoir accepté

d’être rapporteurs de cette thèse, et pour l’intérêt qu’ils ont manifesté à l’égard de ce travail.

Je suis reconnaissante à Messieurs les professeurs N-E. Chabane-Sari et S. Ghalem de

l’Université Abou-bakr Belkaïd de Tlemcen ainsi qu’à Monsieur F. Lapostolle, Maître de

conférences à l’Université de Technologie de Belfort-Montbéliard, d’avoir accepté

d’examiner ce travail.

Je remercie aussi Madame S. Lamy ainsi que Monsieur O. Rapaud pour leurs

dévouement et aide précieuse pour la caractérisation des dépôts.

Que messieurs P. Vernoux, de l’Université de Lyon 1 et N. Martin de L’ENSMM de

Besançon, trouvent ici mes sincères remerciements pour les mesures de surfaces spécifiques et

de résistivité à haute température, respectivement.

Remerciements

Je remercie également Monsieur le professeur H. Liao pour ses nombreux conseils et son

soutien.

Mes remerciements vont également à mes camarades pour leur soutient morale : Rafik

Nouar, Mira Baraket, Salim Lamri, Laura Toma, Alexandre Morilhat, Bogdan Borcea,

Abdoul-fatah Kanta, Chao Zhang, Mohammed Arab-pour-Yazdi, Pierre Coddet et Zhiguo

Zhang…

Aussi je tiens à remercier toutes personnes membres du LERMPS ayant contribués de

près ou de loin à l’accomplissement de ce travail de thèse.

Enfin, je ne saurais oublier de remercier toute ma famille et belle-famille dont le

soutien aussi bien moral que matériel ne m’a jamais fait défaut. En fin, mes plus vifs

remerciements vont à mon mari et camarade de route Abdellah pour son soutient moral et

son dévouement.

Table des Matières

Remerciements

Résumé

Introduction générale…………………………………………………………..1

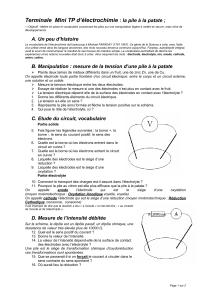

Chapitre I : Les piles à combustibles à électrolyte solide (SOFC)

I.1 Introduction……………………...………………………………………………..............5

I.2 Histoire et types de piles à combustibles………………………………………………...5

I.2.1 Définition et aperçu historique………………………………………………….5

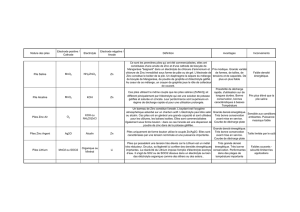

I.2.2 Les différents types de piles à combustible……………………………………..7

I.3 Pile à combustible à électrolyte solide (SOFC)………………………………………...11

I.3.1 Généralités sur les SOFCs………………………………………………………...11

I.3.1.1 Historique………………………………………………………………...11

I.3.1.2 Définition et principe de fonctionnement………………………………...11

I.3.1.3 Principe thermodynamique et rendement………………………………...13

I.3.1.3.1 Principe thermodynamique ………………………………………13

I.3.1.3.2 Rendement………………………………………………………..16

a) Rendement Thermique………………………………………...16

b) Rendement Thermodynamique ……………………………….16

c) Rendement en tension de cellule……………………………...17

d) Rendement électrique…………………………………………21

I.3.2 Matériaux pour les différents compartiments d’une pile SOFC………………….22

I.3.2.1 Matériaux d’électrolyte………………………………………………….22

I.3.2.2 Matériaux de cathode …………………………………………………...24

I.3.2.3 Matériaux d’anode……………………………………………………….24

I.3.3 Aspects technologiques des piles SOFC et domaines d’applications…………….25

I.3.3.1 Aspects technologiques…………………………………………………...25

a) Géométrie en cellules segmentées en série……………………….26

b) Géométrie tubulaire………………………………………………28

c) Géométrie planaire………………………………………………..29

c) Géométrie monolithique…………………………………………..30

Table des Matières

I.3.3.2 Domaines d’application…………………………………………………..31

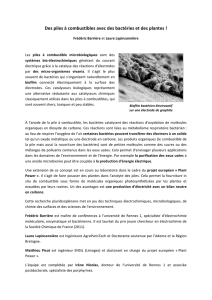

I.4 Les piles SOFC fonctionnant directement sous méthane…………..............................33

I.4.1 Choix du méthane comme combustible pour une SOFC…………………………33

I.4.2 Conversion d’un hydrocarbure en hydrogène…………………………………….35

I.4.3 Reformage catalytique du méthane au sein d’une anode pour une SOFC………..38

I.5 Problématique de la thèse……………………………………………………………….46

I.6 Références bibliographiques…………………………………………………………….48

Chapitre II : Méthodes expérimentales d’élaboration et de caractérisation

des cermets d’anodes

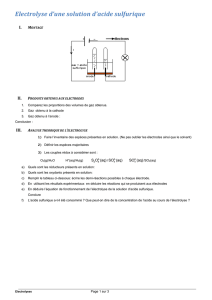

II.1 Introduction ………………………………………………………………………….....59

II.2 La projection thermique comme moyen d’élaboration des dépôts de cermets

d’anodes……………………………………………….....................................................…..60

II.2.1 Description générale de la projection thermique…………………………….…..60

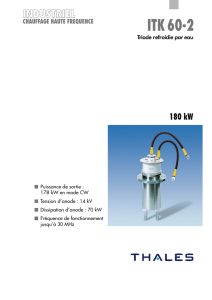

II.2.2 La projection par plasma atmosphérique d’arc soufflé (APS)…………………...61

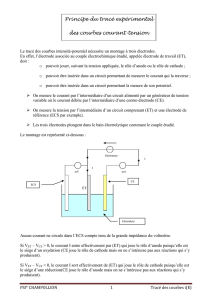

II.2.2.1 Principe …………………………………………………………………61

II.2.2.2 Paramètres de projection et microstructure des dépôts céramiques……67

II. 3 Elaboration de matériaux d’anodes pour pile SOFC par projection APS………....70

II. 3.1 Etat de l’art………………………………………………………………………70

II. 3.2 Choix et préparation du matériau d’anode………………………………………73

II.3.2.1 Choix des poudres……………………………………………………….73

II.3.2.1.1 La zircone yttriée comme céramique……………………………74

II.3.2.1.2 Nickel, Cuivre et Cobalt comme métaux………………………..76

II.3.2.2 Préparation des poudres pour la projection thermique…………………79

II.3.3 Conditions opératoires de projection utilisées…………………………………...80

II.3.3.1 Elaboration de la sous-couche d’alumine……………………………….80

II.3.3.2 Elaboration des dépôts de cermets d’anodes……………………………82

a) Conditions de projection…………………………....82

b) Système de projection………………………………..84

II.4 Techniques de Caractérisation morphologiques et microstructurales des poudres

projetables et des dépôts correspondants …………………………………………………87

II.4.1 Analyse granulométrique………………………………………………………...87

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

196

196

197

197

198

198

199

199

200

200

201

201

202

202

203

203

204

204

205

205

206

206

207

207

208

208

209

209

210

210

211

211

212

212

213

213

1

/

213

100%