Ne pas déconnecter en charge

MTG 2002 1

DOSSIER

TECHNIQUE

2002

MTG 2002

MTG 2002

2

SOMMAIRE

HISTORIQUE DES TECHNOLOGIES DE CONTACTS UTILISEES DANS LES PRISES DE COURANT

Broches et Alvéoles en Laiton........................................................................................................................... 4

Branchement de prises et fiches d’origines différentes .................................................................................... 4

Importance de strictes tolérances...................................................................................................................... 4

Limites d'interchangeabilité .............................................................................................................................. 5

Améliorations réalisées .................................................................................................................................... 5

Une évolution lente............................................................................................................................................ 7

LA RESISTANCE DE CONTACT : NOTIONS DE BASE

Notions physiques............................................................................................................................................. 8

Etat des surfaces des contacts ......................................................................................................................... 8

Evaluation de la résistance de contact.............................................................................................................. 9

Résistance de constriction

Résistance de film

La Tribocorrosion .............................................................................................................................................. 9

Influence des matériaux ................................................................................................................................... 10

Contrôle de la pression de contact.................................................................................................................... 11

LES AVANTAGES DU CONTACT EN BOUT

Historique.......................................................................................................................................................... 13

Principe de contact du Décontacteur ................................................................................................................ 13

Principe de contact du Disbreaker ................................................................................................................... 14

Une large plage de tolérances ........................................................................................................................ 15

Le séquencement des contacts ........................................................................................................................ 16

L'auto nettoyage .............................................................................................................................................. 16

Le disque de sécurité ...................................................................................................................................... 17

Facilité de manœuvre ....................................................................................................................................... 17

Une déconnexion rapide .................................................................................................................................. 17

Une connexion rapide ...................................................................................................................................... 18

Bornes de raccordement à blocage élastique .................................................................................................. 19

CARACTERISTIQUES ELECTRIQUES

Echauffements ................................................................................................................................................ 20

Conditions de surcharge .................................................................................................................................. 21

Courts-circuits : Tests de tenue et de fermeture ............................................................................................... 21

Pouvoir de coupure en charge ......................................................................................................................... 22

Endurance mécanique et électrique ................................................................................................................ 23

Capacité à connecter les moteurs .................................................................................................................... 24

Classement et marquage des appareils suivant la norme NF/EN 60309-1....................................................... 25

Utilisation en connecteurs ................................................................................................................................ 26

CARACTERISTIQUES PHYSIQUES

Coupure visible ................................................................................................................................................. 27

Protection des parties actives .......................................................................................................................... 27

Etanchéité automatique .................................................................................................................................... 27

Flexibilité ........................................................................................................................................................... 28

Standard international des tensions assignées d'emploi................................................................................... 30

Configurations de contact.................................................................................................................................. 30

Codage couleur................................................................................................................................................. 32

Disque de codage ............................................................................................................................................ 32

MTG 2002 3

Contacts de puissance et contacts auxiliaires................................................................................................... 32

Dimensions et capacité des bornes de raccordement....................................................................................... 33

Matériaux........................................................................................................................................................... 33

Températures ambiantes................................................................................................................................... 34

OPTIONS ET ACCESSOIRES

Bouchons de fiche ou de connecteurs............................................................................................................... 35

Vis de verrouillage / cadenassage simple / cadenassage multiple des socles ................................................ 35

Consignation des fiches / coupure visible.......................................................................................................... 36

Bouton d'arrêt d'urgence .................................................................................................................................. 36

Mécanismes et dispositifs d'introduction .......................................................................................................... 37

Equerres de suspension ................................................................................................................................... 38

Protection de crochet en caoutchouc ............................................................................................................... 38

Décontacteurs à auto-éjection .......................................................................................................................... 38

Principe de fonctionnement

Socle avec fiche éjectable

Socle de connecteur avec prise mobile auto-éjectable

Socle de connecteur avec électro-aimant

Produits avec micro rupteur............................................................................................................................... 40

Produits ‘Haute température’............................................................................................................................. 40

LES DECONTACTEURS ANTIDEFLAGRANTS

Généralités ....................................................................................................................................................... 41

Modes de protection ......................................................................................................................................... 41

Matériels destinés à être utilisés en présence de poussières combustibles ..................................................... 42

Classements – Groupes de gaz ....................................................................................................................... 43

Classe de Température .................................................................................................................................... 43

Les zones antidéflagrantes .............................................................................................................................. 43

Directive Européenne ATEX (Atmosphères Explosibles) ................................................................................. 43

Décontacteurs antidéflagrants........................................................................................................................... 44

Marquages ....................................................................................................................................................... 44

NORMES APPLICABLES

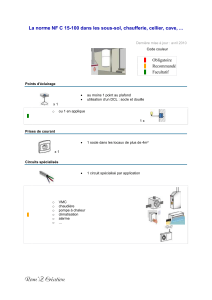

NF/EN 60309-1 Prises de courant à usage industriel ...................................................................................... 45

NF/EN 60947-3 Interrupteurs .......................................................................................................................... 45

NF/EN 60529 Degrés IP.................................................................................................................................... 46

NF/EN 50102 Degrés IK.................................................................................................................................... 46

LE DECRET 88-1056 DU 14 NOVEMBRE 1988.......................................................................................................... 47

LA DIRECTIVE EUROPEENNE BASSE TENSION (DBT)

Principe ............................................................................................................................................................. 49

Conformité des appareils de marque ........................................................................................ 50

Panachage des appareils.................................................................................................................................. 50

Le Maréchal Technical Group (MTG) ................................................................................................................ 51

Sigle ............................................................................................................................................................ 51

GLOSSAIRE ............................................................................................................................................................... 52

ANNEXES

Réseaux ......................................................................................................................................................... 53

Bagues et Etiquettes de Couleurs ................................................................................................................... 54

Dimensions des filetages .................................................................................................................................. 55

Diamètre des Conducteurs Cuivre .................................................................................................................. 56

Diamètre Extérieur Moyen des Câbles ............................................................................................................ 56

MTG 2002

4

HISTORIQUE DES TECHNOLOGIES DE CONTACTS UTILISEES

DANS LES PRISES DE COURANT

Le besoin de connecter à volonté des appareils électriques remonte à la découverte de l’électricité et à

l’extension de son utilisation, particulièrement dans l’industrie.

BROCHES ET ALVEOLES EN LAITON

Apparues au 19ème siècle, les prises à broches et alvéoles en laiton sont techniquement peu différentes de celles

disponibles aujourd’hui. Si le besoin de brancher temporairement des appareils mobiles n’a pas changé, les courants et

tensions mis en œuvre, ainsi que le nombre de personnes concernées par cette opération ont énormément augmenté.

Le besoin de marier ensemble des prises d’origines diverses a conduit, peu après la fin de la deuxième guerre

mondiale, à l’établissement d’une norme dimensionnelle (publication CEE17). Malheureusement, contrairement aux

autres types de matériels électriques, cela a eu pour effet d’arrêter pratiquement toute évolution technique. Le principe

de broches et alvéoles cylindriques en laiton est certainement une des conceptions les moins coûteuses pour fabriquer

des prises mais la demande croissante de fiabilité et de sécurité conjuguée à l'accroissement des courants et des

tensions, a vite atteint les limites de cette technique.

Par conception, les contacts à broches et à alvéoles ne permettent pas la coupure en charge : le matériau dont ils sont

faits ne résiste pas aux effets de l’arc électrique. Soumis à un arc, le laiton produit de l’oxyde de cuivre, mauvais

conducteur, ce qui accroît la résistance de contact et donc l’échauffement. Cet échauffement accroît l’oxydation des

contacts et donc leur résistance. Par ailleurs, rien n’empêche bien souvent de séparer les prises sous tension et de

créer un arc électrique dangereux, alors que ces appareils ne le permettent pas.

Les outils portatifs et les appareils domestiques absorbent rarement l’intensité de 16 Ampères que peuvent supporter

leurs prises. Mais si le courant s’accroît ou si des facteurs liés à l’environnement détériorent les contacts (brouillard

salin, humidité, produits chimiques), leurs performances diminuent rapidement, même en l’absence d’arc électrique.

BRANCHEMENT DE PRISES ET FICHES D’ORIGINES DIFFERENTES

La conductivité électrique exige qu’une force minimum soit appliquée entre les 2 contacts lorsqu’une fiche est insérée

dans un socle. Selon la technique des broches et alvéoles, la force qui s’applique sur le contact est donnée par

l’élasticité de la broche fendue ou de l’alvéole fendue, complétée éventuellement par un ressort autour de l’alvéole qui

travaille à l'extension. Un tel ressort ne peut être étalonné et il est impossible de contrôler exactement la valeur

minimale de la force appliquée, spécialement lorsqu’on insère une fiche d’un fabricant dans un socle d’un autre

fabricant. Outre la difficulté de manœuvre liée à cette conception, la résistance de contact varie en fonction des

tolérances de fabrication et ne permet pas toujours de garantir des performances constantes.

IMPORTANCE DE STRICTES TOLERANCES

Les tolérances critiques sont celles qui concernent :

Le diamètre extérieur de la broche

Le diamètre intérieur de l’alvéole

Leur conicité et circularité.

Pour des raisons économiques et du fait du caractère nomade des prises de courant, il est évidemment impossible de

fixer des tolérances très strictes aux contacts, ou de les roder ensemble comme les soupapes de moteurs à explosion.

• D’un lot de fabrication à un autre, il est impossible de maintenir exactement les mêmes dimensions. Des variations

dans les matériaux, l’usure des outils, des changements de température, etc. … créent de faible variation d’un lot à

l’autre et même au sein du même lot.

• Des fabrications utilisant la totalité des marges de tolérances peuvent se révéler non compatibles, soit que la

broche se trouve trop serrée dans l’alvéole, soit que l’alvéole soit trop large pour la broche. Dans le premier cas, il

MTG 2002 5

est très difficile de rentrer la fiche dans son socle et cela provoque des déformations qui peuvent excéder les seuils

d’élasticité des matériaux, dans le deuxième cas, la qualité de contact est mauvaise et l'échauffement augmente.

• L’usure provoquée par les frottements due à la conception même du système est une cause importante de

modification des performances dans le temps. Le laiton s’oxydant, ses coefficients de frottement et d’abrasion se

détériorent rapidement, augmentant par-là même l’usure du matériau.

• L'emboîtement en force de deux cylindres dont l'un est élastique

provoque la déformation en cône de ce dernier. Le contact entre les

deux pièces s'établit alors géométriquement suivant un cercle.

En ce qui concerne les surfaces de contact, l’usinage des pièces est réalisé à l’aide d’outils rotatifs qui créent des micro

ondulations sur sa surface. Ces ondulations, invisibles à l’œil nu, font qu’entre la broche et l’alvéole, il n’existe

réellement que des points de contact aléatoires, disposés sur un cercle. En l’absence de contrôle précis des tolérances

de fabrication, il est difficile de contrôler les forces qui s’exercent.

LIMITES D'INTERCHANGEABILITE

La norme dimensionnelle des prises de courant à broches et alvéoles à configuration harmonisée (NF/EN 60309-2) est

strictement limitée à leur interface. Il n’existe pas de standardisation concernant les points de fixation ou les

composants. Cela signifie que les entraxes de fixation et les perçages sur un coffret de prises d'une marque donnée ne

conviennent pas aux produits d’une autre marque. En ce qui concerne les pièces détachées, dans bien des cas, elles

ne sont tout simplement pas disponibles. Un dommage sur une pièce oblige à changer l’appareil.

AMELIORATIONS REALISEES

Les difficultés dues à la conception des prises à broches et à alvéoles tant sur le plan électrique que mécanique, ont

conduit certains fabricants à améliorer leurs produits :

Placage d’argent ou de nickel

L’une des principales faiblesses des contacts à broches et alvéoles en laiton est le matériau dont ils sont faits. Alliage

de cuivre et de zinc, le laiton est un matériau bon marché, qui convient bien au façonnage des formes requises pour les

contacts à broche et alvéole. Cependant, il s’oxyde à température ambiante ce qui accroît sa résistance de contact.

Sous l’effet d’un arc électrique, ils s'oxyde en profondeur. De plus, par nature, le laiton ne favorise pas l’extinction rapide

de l’arc. Un placage d’argent sur les broches comme sur les alvéoles réduit significativement la résistance de contact.

Quelle que soit la technique employée, la zone la plus difficile à plaquer est l’intérieur des alvéoles. Certaines sont

d’ailleurs fabriquées à partir de plaques, argentées ou nickelées avant d’être formées. Pour éviter la détérioration du

placage pendant le façonnage et compte tenu du faible rayon de courbure, l’épaisseur de la plaque est réduite au

minimum avec tous les inconvénients qui en découlent : inertie thermique minimale, brève constante de temps et

incapacité à supporter des surcharges temporaires. Un placage n’est jamais aussi solide qu’un matériau plein du fait de

sa porosité et de ses irrégularités. S’il est acceptable pour des prises qui sont rarement déconnectées, il ne peut

supporter les centaines ou milliers de cycles qu’on exige des prises de courant à usage industriel. Tôt au tard, le

frottement provoqué par chaque opération use le placage et le contact se fait à nouveau sur le matériau de base. Par

ailleurs, les contacts à placage d'argent ne peuvent être exposés à un arc électrique : la chaleur dégagée par le plasma

(jusqu’à 7000K dans l’air – 2000K dans le SF6) le vaporise immédiatement.

Très stable dans le temps, grâce à sa dureté, le nickel a une bien meilleure résistance à l’usure mécanique et à l’arc.

Malheureusement, le nickel a une relativement grande résistance de contact et son usage est donc restreint à des

courants limités. Il est habituellement utilisé comme placage sur un seul côté, broche ou alvéole, pour réduire le

coefficient de frottement sur la pièce opposée en laiton. La résistance de contact est néanmoins ramenée au niveau

atteint par le plus mauvais des deux matériaux.

Contacts « doux »

Plusieurs techniques ont été développées pour surmonter l'autre inconvénient majeur de la technique des contacts à

broches et alvéoles : sa difficulté de manœuvre.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

1

/

57

100%