chapitre i

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

ET DE LA RECHERCHE SCIENTIFIQUE

Université Echahid Hamma Lkhadar d'El Oued

Faculté des Sciences Exactes

Présenté

MASTER ACADEMIQUE

En : CHIMIE

Spécialité : Chimie Organique Analytique

Par : NAB AMINA

Thème

Soutenue publiquement le //, devant le jury composé de :

Mr AHMADI Ridha

M.C/B

-Oued

Président

MmFERHATI Samiha

M.A. /A

-Oued

Directice de mémoire

Mr. MESBAHI Med. Adel

M.A. /A

-Oued

Examinateur

Mr.CHEABIA Med. Ennasser

M.A. /A

-Oued

Examinateur

Année Universitaire 201

ETUDE DU COMPORTEMENT

ELECTROCHIMIQUE DES REVETEMENTS

CHIMIQUES D'ALLIGE Ni-P SUR ACIER

Dédicaces

A mes parents

à tous ceux et toutes celles

qui m’ont accompagné et soutenu

durant cette année d’étude A Mes frères et

Sœurs

A toute ma famille et tous mes amis.

Amina

REMECIEMENT

«La connaissance est la seule chose qui s’accroît lorsqu’on la partage »

Mes remerciements vont tout d’abord à ALLAH tout puissant pour

m’avoir donné la volonté, la patience et le courage de réaliser ce modeste travail

Ce travail n’aurait pas pu voir la lumière sans l’aide et l’encouragement , merci

donc à vous tous pour votre implication dans ce mémoire. Néanmoins, je tiens à

remercier particulièrement Madame FARHATI SAMIHA de mener

à bien ce travail,. malgré toutes les obligations et les contraintes Auxquelles

elle a dû faire face ,Je tiens à remercier les membres de jury qui ont acceptés

d`évaluer et de juger ce modeste travail AHMADI Ridha et

MOUSBHAHI Med Adel Cheabia Med Ennasser

J’exprime bien entendu mes sincères remerciements aux membres directeur de

laboratoire de recherche VTRS au sein j’ai réalisé mon travail. Je remercie

vivement ma petite famille pour l`aide et le soutien moral pour réaliser ce

travail Je tiens à remercier mon mari

Mes sentiments de reconnaissance et mes remerciements vont également à

l'encontre de toute personne qui a participé de prés ou de loin, directement ou

indirectement à la réalisation de ce travail. Je ne sausais remercier ici les

personnes dont la collaboration a été essentielle pour la réalisation de certaines

étapes de ce travail. Je tiens à remercier toutes les personnes qui pour leurs

aides, leurs réflexions ou leurs remarques, Je remercie également tous les

enseignants qui n’ont pas lésiné sur leurs efforts et leur temps pour m’aider

durant ma formation de master.

Sommaire

Sommaire

Liste des figures

Liste des tableaux

INTRODUCTION GÉNÉRALE .................................................................

PARTIE THEORIQUE

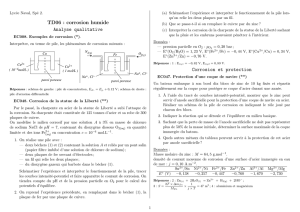

CHAPITRE I : CORROSION ET MOYEN DE PROTECTION.

I.1- Introduction ............................................................................................

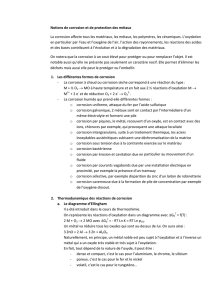

I.2-Définition de la corrosion ......................................................................

I.3-Processus de corrosion ............................................................................

I.3.1-processus chimique .......................................................................................

I.3.2-processus biochimique ..................................................................................

I.3.3-processus électrochimique ............................................................................

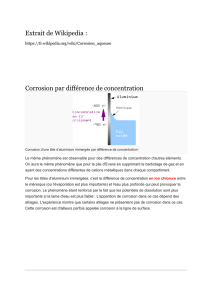

I.4-Différentes formes de corrosion humide .........................................................

I.4- corrosion généralisée ou uniforme .............................................................

I.4-Corrosion par piqure ....................................................................................

I.4-Corrosion galvanique ....................................................................................

I.4-Corrosion inter granulaire ...........................................................................

I.4.5- Corrosion biochimique

I.5- Protection et lutte contre la corrosion ..................................................

I.5-Protection électrochimique ..........................................................................

I.5.1.1- Protection cathodique ......................................................................

I.5.1.2- Protection anodique .........................................................................

I.5-Inhibiteurs de corrosion ..............................................................................

I.5- protection par isolation ou par recouvrement du matériau ....................

I.5.3.1- Conversion de la surface ..................................................................

I.5.3-Protection par revêtements métallique ....................................................

I.5.3.3-Technique d'élaboration des revêtements métallique ...........

Sommaire

CHAPITRE II : REVEVETENT CHIMIQUE DU NICKEL

.

II.1- Introduction ...........................................................................................

II.2- Historique ..............................................................................................

II.3- Formulation de la réaction des dépôts ................................................

II.4-Principe

II.4.1- les procédés par déplacement ....................................................................

II.4.2- Les procédés par contact ...........................................................................

II.4.3- Les procédés par réduction chimique .......................................................

II.4.3.4- Nickelage chimique en milieu hypophosphite .......................................

II.5- Influence des paramètres expérimentaux sur le bain chimique. ......

II.5.1- Effet de pH ..................................................................................................

II.5.2- Influence de la température ......................................................................

II.5.3- Effet de la concentration en phosphore du bain ......................................

II.5.4- Influence des complexant ...........................................................................

II.5.5- Effet des stabilisateurs ..............................................................................

II.6-Caractéristiques des dépôts ..................................................................

II.6.1- Caractéristiques mécaniques ............................................................

II- Epaisseur ...........................................................................................................

II- Dureté .....................................................................................................

II- Adhérence .............................................................................................

II- Ductilité ..................................................................................................

II.6.1.5- résistance aux frottements ............................................................

II.6.2- Caractéristiquesphysiques ........................................................

II.6.2.1- Aspect ..............................................................................................

II.6- Susceptibilité magnétique ..............................................................

II.6.2.3- Résistance à la corrosion ................................................................

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

1

/

65

100%