Modélisation numérique du brassage dans un bain de silicium

1

Modélisation numérique du brassage dans un bain de silicium

F. B. Santara, Y. Delannoy

Laboratoire SIMaP/EPM (CNRS) -ENSEEG

BP 75 domaine universitaire 1340 rue de la piscine

38402 Saint Martin D’hères

Résumé

Le silicium (Si) fait partie des matériaux les plus répandus sur terre (deuxième après l’oxygène, près de 28% de

l’écorce terrestre). On le retrouve sous forme d’oxyde dans le sable, le quartz… C’est un semi-conducteur dont

les propriétés lui valent d’être utilisé comme composant en électronique (transistors, diodes…) et dans le

photovoltaïque (cellules solaires). De son état naturel (SiO2) à l’état final (modules photovoltaïques), le silicium

passe par plusieurs étapes : la réduction au four (métallurgie), la purification, la cristallisation et la mise en forme

des « wafer » (plaques de silicium servant à la fabrication des cellules solaires photovoltaïque). Aujourd’hui, on

part de silicium de moins en moins pure à cause de la pénurie qui sévi sur le marché d’où le besoin d’améliorer

la ségrégation lors de la cristallisation.

La présente étude a pour objectif de modéliser le brassage électromagnétique au sein d’un creuset de 20cm de

diamètre et 5cm de haut à l’aide du logiciel fluent ainsi que d’un module d’induction, développé au laboratoire,

afin d’améliorer la ségrégation et de concevoir une expérience. Nous utilisons un inducteur qui a pour objectif de

créer une force électromagnétique provoquant d’une par un brassage à l’intérieur du creuset et d’autre part un

chauffage par effet joule.

1. Introduction

La majeure partie du silicium destiné au solaire est cristallisée à l’aide de procédés de fabrication dits « en bloc »

(620MW produits en 2003 [1]). Il s’agit des procédés Czochralsky, la fusion de zone, Bridgman, solidification

directionnel en creuset (ou four à gradients, Figure1.), la coulée continue. Pour le procédé de solidification

directionnel en creuset qui nous intéresse ici, on part de silicium de moins bonne qualité (que le procédé

Czochralsky par exemple) d’où le besoin d’améliorer la ségrégation interfaciale qui a lieu lors de la solidification

grâce à un brassage électromagnétique. L’objectif de ce travail est de modéliser le brassage dans un bain de

silicium fondu afin d’avoir une idée de son évolution en fonction de la fréquence et du courant imposés dans

l’inducteur.

2. Méthode numérique

2.1. Ségrégation

Lors de la solidification, les espèces chimiques étrangers présents dans le système sont rejetés au sein du liquide,

d’où une différence de composition entre le solide formé et le liquide : c’est le phénomène de ségrégation défini

par la relation

)exp()1(

D

v

KK

K

K

HD

segseg

seg

eff

, Keff est le coefficient de ségrégation effectif [2].

L

S

seg C

C

Kest le

coefficient de ségrégation propre au matériau : Cs est la composition du silicium solide, CL celle du silicium

liquide, D le coefficient de diffusion, v la vitesse de solidification et δHD l’épaisseur de la couche limite

hydrodynamique. Pour améliorer Keff, le seul paramètre sur lequel on peut jouer est δHD qui est égale à D/vd, [3]

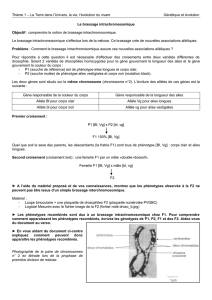

Figure1. : Schéma de principe du four à gradients

Résistor haut

Creuset

Inducteur en Cu

Si solide

TC

TF =1410°C

TF

Enceinte adiabatique

Si liquide

Interface liquide/solide

Résistor bas et système de

refroidissement

MSAS'2008

80

2

vd étant la vitesse de diffusion. En effet, le brassage électromagnétique permet d’augmenter la vitesse dans le

fluide quand on diminue la fréquence de l’inducteur, d’où une diminution de δHD et donc une augmentation de

Keff. Pour cela, on utilise un creuset cylindrique entouré d’un inducteur en cuivre. Lorsqu’il est parcouru par un

courant, l’inducteur crée un courant induit dans la charge jBrot 0

(loi d’ampère) qui a pour conséquence la

création d’une force électromagnétique provoquant un brassage à l’intérieur du creuset d’une part et d’autre part

une puissance volumique de chauffage.

2.2. Modélisation du brassage

Des modélisations ont été réalisées pour concevoir le modèle de brassage, en utilisant le logiciel Fluent (qui

permet de modéliser des écoulements) et un module ‘induction 2D’ développé au laboratoire [4] pour calculer

l’électromagnétisme. Le module d’induction résout les problèmes en 2D axisymétrique (plan x, r) en calculant le

potentiel vecteur

A

du champ magnétique ( ArotB ) à partir de l’équation de l’induction qui est la relation qui

relie le champ magnétique au champ de vitesse [5] obtenu à partir de la loi d’ohm (

t

A

Bugradj ^

), la

loi d’Ampère ( jBrot 0

) et l’expression de

A

on arrive à l’expression de l’équation de l’induction en termes

de potentiel vecteur [6], [7].

t

A

r

rA

r

u

x

A

uG

r

A

Ar

x

²

φ étant le potentiel scalaire et Gθ sa composante suivant θ. (Ce

vecteur ne possède qu’une seule composante, suivant dans cette approximation axisymétrique).

La force magnétique créée par la bobine, connue sous le nom de force de Laplace-Lorentz [6], [7] s’exprime

comme suit : BjF EM ^ (N/m3) où j est la densité de courant induit en A/m² et

B

le champ magnétique

inducteur en Tesla (T). Ce champ de force se compose d'une partie rotationnelle et d'une partie irrotationelle. En

effet, Hrotj (Maxwell-Ampère) et

0

B

H

B

B

rotF ^

0

ce qui donne finalement

00 2

²

.

B

gradBgrad

B

FEM

.

Le premier terme a pour effet de mettre le fluide en mouvement et le second terme représente le gradient de la

pression magnétique Pm. L’induction magnétique crée également une puissance volumique

²j

en W/m3 [3]

au sein du creuset. Les différentes grandeurs électromagnétiques sont des fonctions sinusoïdales du temps, dont

on représente l'amplitude et la phase par leur amplitude complexe. Leurs effets (force de Laplace-Lorentz f=j^B

et puissance de chauffage =j2/) ont pour moyenne des valeurs réelles calculées à partir des amplitudes

complexes:

f

= Re(j^B*)/2 et

=j.j*/2.

Dans les problèmes de magnétohydrodynamique, les équations qui régissent l’écoulement contiennent des

termes supplémentaires afin de tenir compte du couplage des champs magnétique

B

et de vitesse u. Ainsi,

l’équation de quantité de mouvement dans notre cas s’écrit EMg FFpuugradu

1

).( ureprésente le

champ de vitesse dans le creuset (m/s), ν la viscosité cinématique du silicium liquide (m²/s), ρ sa masse

volumique (kg/m3), g

F la force volumique de pesanteur et EM

F la force de Laplace en (N/m3). L’équation de

l’énergie s’écrit : 0

²

)( v

j

Tgradkdiv

avec k la conductivité thermique du conducteur (W/m/K), j la densité de

courant (A/m²), la conductivité électrique (Ω-1m-1), et v

la puissance dissipée par viscosité [7], [8].

2.3. Conditions de calcul

Nos modélisations se font en régime permanent. On travaille à courant (alternatif) imposé et à une fréquence

donnée f. Le creuset modélisé est un cylindre de 20cm de diamètre avec une épaisseur de parois de 5mm et

rempli de silicium sur 5cm de haut. La spire est placée à 1mm en dessous ou au dessus du creuset (au dessous sur

la Figure 2.3.1). Le tout est placé dans un domaine possédant les propriétés de l’atmosphère (Figure2.3.1.). La

densité de courant induit dans le conducteur diminue, au fur et à mesure que l’on s’éloigne du bord du creuset

exposé au champ magnétique, suivant une épaisseur appelée épaisseur de peau. C’est un phénomène non

négligeable en magnétohydrodynamique puisqu’il dépend de la fréquence de l’inducteur et de la résistivité du

matériau. En effet, l’épaisseur de peau est définie par

0

2

, µ0 est la perméabilité du vide (4π×10-7H/m), σ

81

MSAS'2008

3

la conductivité électrique du matériau (1,25.106 Ω-1m-1 pour le silicium liquide) et ω = 2πf la fréquence

angulaire de l’inducteur. Il est important de tenir compte de cette valeur dans la construction du maillage pour un

calcul plus précis de l’électromagnétisme par le module d’induction. C’est pourquoi on a resserré le maillage

dans la zone d’existence de l’épaisseur de peau. L’image ci-dessous (Figure2.3.2.) représente le coin gauche du

creuset exposé aux lignes de champ. Le maillage a été resserré sur 1mm (pour 100kHz)

Figure2.3.1. : Le maillage Figure2.3.2. : Mailles resserrées dans la zone d’épaisseur de peau. Figure2.3.3. : Le dispositif expérimental

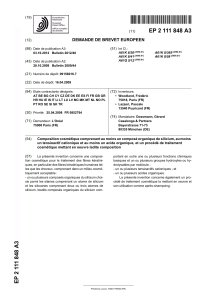

3. Résultats et discussion

Nous avons modélisé le brassage pour différentes valeurs de courant et 3 valeurs de fréquence : 30, 100 et

300kHz.On a pu estimer l’amplitude du brassage selon la fréquence et l’intensité imposée dans l’inducteur

(Figure3.1). La vitesse est mesurée à une distance de 200µm, 500µm et 1mm du bas du creuset.

Le brassage est plus important quand la fréquence est plus faible et il augmente linéairement avec l’intensité

jusqu’à environ 1300At. Au-delà de cette valeur, pour les hautes fréquences (100 et 300 kHz), on observe un saut

et/ou un changement de pente. On serait tenté de croire que ce changement d’évolution du graphique est dû à

l’effet de peau électromagnétique puisque c’est apparemment lié à la valeur de la fréquence, mais ce n’est pas le

cas puis que pour les trois cas, la vitesse est mesurée à l’intérieur de l’épaisseur de peau (respectivement 2.5, 1.4

et 0.8mm pour 30, 100 et 300kHz ), de plus, cette épaisseur de peau ne dépend pas du courant dans la bobine. On

pense plutôt à un phénomène de transition laminaire/turbulent puisque les lignes utilisées pour moyenner la

vitesse (à 200µm, 500µm, 1mm du fond), sont parfois dans la sous-couche visqueuse, parfois en dehors. Ceci

reste donc un point à éclaircir.L’intensité du brassage mesuré à 1mm du fond du creuset pour les trois valeurs de

fréquence est représentée sur la graphique ci-dessous (Figure3.1).

Evolution de la vitesse de brassage en fonction de l'intensité dans la bobine

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100

intensité (A)

Vitesse(m/s)

30kHz 100kHZ 300kHz

Evolution de la puissance de chauffage dans le creuset en fonction de I

3735,8184

5145,885

7167,875

0

2000

4000

6000

8000

10000

12000

14000

16000

18000

20000

22000

24000

26000

28000

30000

32000

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100

I (A)

P (W)

30kHz 100kHz 300kHz

Figure3.1. : vitesse de brassage dans le creuset mesurée à 1mm du fond Figure 3.2. Puissance joule mesurée dans le creuset

Le graphique représenté sur la Figure3.2.montre l’évolution de la puissance volumique de chauffage en fonction

de l’intensité pour les 3 fréquences. Elle croit évidemment avec l’intensité. On peut remarquer également que

pour une même valeur d’intensité du courant dans la bobine, la puissance Joule est plus élevée pour la grande

valeur de fréquence (300kHz) et plus faible pour la petite valeur (30kHz).

On a également pu observer deux sens de brassage différents selon la position de la bobine par rapport au

creuset : au dessus ou en dessous du bas du creuset (Figure3.3.)

Axe de symétrie

creuset

inducteur

atmosphère

MSAS'2008

82

4

Figure3.3.: Illustration des sens de brassage pour deux positions de la bobine.

Ceci s’explique par le fait que la force électromagnétique définie plus haut pousse le fluide au niveau des parois.

Elle décrit une gaussienne dont le maximum se situe au niveau de la bobine. Le fluide a tendance à être pousse

des zones de faible force vers celles de grande force.

Les résultats des modélisations pour les deux cas de figure sont représentés ci-après.

Figure3.4. : champ de vitesse 100kHz, 1300At Figure3.5. : lignes de courant 100kHz, 1300At

Les graphiques ci-dessus (Figure3.4. et Figgure3.5.) représentent respectivement le champ de vitesse et les

lignes de courant obtenus pour la modélisation en 2D axisymétrique d’un creuset entouré d’une spire décalée de

1mm au dessus du bas du creuset.

Figure3.6. : champ de vitesse 100kHz, 1300At Figure3.7. : lignes de courant 100kHz, 1300At

Les Figure3.6. et Figure3.7. représentent le champ de vitesse et les lignes de courant pour le cas de la bobine placée

en bas du creuset. On observe deux boucles: la première est très petite et localisée juste au niveau de la sortie,

elle correspond à une recirculation du fluide (Figure3.7.). Sa présence est due à la position de la bobine sur le coin

du creuset : la force électromagnétique est maximale sur la diagonale et décroît vers les deux côtés. la seconde

est beaucoup plus importante et est celle qui donne le sens du brassage.

4. Conclusion

La modélisation a permis de connaître l’amplitude du brassage selon la fréquence et l’intensité et d’avoir une

idée sur le sens de brassage selon la position de la bobine. Il vaut mieux se placer à des fréquences moyennes

(30kHz), pour lesquelles le chauffage par effet joule reste acceptable (3kW pour un creuset de diamètre 200mm

et un courant de 1400A dans l’inducteur) si on veut arriver à cristalliser, la puissance Joule induite s’ajoutant au

flux de chaleur à extraire pour solidifier. Les vitesses de brassage restent raisonnables (0.1m/s) à cette fréquence.

Les résultats nous ont permit de lancer une première expérience à l’étain ((Sn), ce métal ayant une conductivité

électrique voisine de celle du silicium, Si=1,25. 106Ω-1m-1 et Sn=2.106Ω-1m-1) pour des raisons de facilité

thermique (température de fusion à 230°C, donc pas besoin d’isolants d’où la possibilité de voir l’intérieur du

creuset pendant l’expérience), Figure2..3..3.).

83

MSAS'2008

5

References

[1] H.J. Môller, C. Finke, M. Rinio and S. Scholz, Multicristalline silicon for solar cells, thin solid films 487

(2005) 179-187

[2] C. Trassy, cours de photovoltaïque master Energétique Physique, 2005

[3] R. N. Hall, segregation of impurities during crystal growth of Ge and Si, 1953

[4] Y. Delannoy, Module Induction 2D pour Fluent V6, document interne, Avril 2005

[5] Y. Delannoy, C. Alemany, K. –I Li et C. Trassy, Plasma-refining process to provide solar grade silicon, Solar

energy Material and solar cells, 2002

[6] Y. Delannoy, D. Pelletier, J. Etay et Y. Fautrelle, “Stirring and mass transfer in a 1-phase induction system”,

2002

[7] R Moreau, Magnetohydrodynamics, Kluwer Academic Publishers, 1990.

[8]T.G. Cowling, Magnétohydrodynamique, monographies Dunod, 1960

MSAS'2008

84

1

/

5

100%