causes et analyse des défaillances de stators et de rotors

TN31-1

CAUSES ET ANALYSE DES DÉFAILLANCES DE

STATORS ET DE ROTORS DES MOTEURS À INDUCTION

À COURANT ALTERNATIF

Par Austin H. Bonnett, compagnon IEEE

Conseiller EASA, Technologie et Formation, St. Louis, Missouri

Par George C. Soukup, Membre IEEE

U.S Electrical Motors, Division de Emerson Electric, St. Louis, Missouri

SOMMAIRE

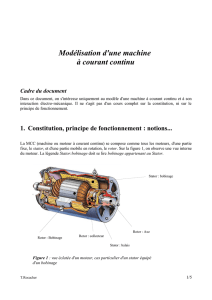

Le moteur à induction à cage constitue la bête de somme

de l’industrie en raison de sa robustesse et de sa

polyvalence. Il comporte cependant des limites qui,

lorsqu’elles se trouvent dépassées, entraîneront une

défaillance prématurée du stator ou du rotor.

La raison d’être de la présente fiche technique consiste à

identifier les différentes causes de défaillances des stators

et des rotors. Nous proposons une méthodologie spécifique

visant à favoriser une analyse exacte de ces bris. Bien que

cet article porte principalement sur les moteurs à induction à

cage d’écureuil triphasés, une grande partie de son contenu

s’applique également à d’autres types d’appareils à courant

alternatif.

Puisque l’isolement entre les spires du fil de bobinage est

habituellement affecté par la plupart des défaillances

d’enroulement et ce, quelle que soit la cause, nous

porterons une attention particulière à cet élément.

Le présent document se veut une mise à jour et un

abrégé de bon nombre d’articles rédigés précédemment par

les auteurs. À titre de référence, il comporte une

bibliographie qui offre une présentation plus détaillée de la

matière traitée.

INTRODUCTION

La majorité des défaillances de stators et de rotors

s’avèrent provoquées par une combinaison de contraintes

qui agissent sur les deux composants.

Dans le cas du stator, ces contraintes peuvent se

regrouper comme suit :

A. Thermiques B. Électriques

1. Vieillissement 1. Milieu diélectrique

2. Surcharge 2. Cheminement

3. Instabilité 3. Effet de couronne

4. Transitoires

C. Mécaniques D. Environnementales

1. Mouvement de bobines 1. Humidité

2. Contact rotor-stator 2. Produit chimique

3. Divers 3. Abrasion

4. Corps étranger

Quant au rotor, les contraintes se retrouvent dans des

groupes plus élargis. Ces contraintes sont d’ordre :

A. Thermique

B. Électromagnétique

C. Résiduel

D. Dynamique

E. Environnemental

F. Mécanique

Les contraintes imposées au rotor se révèlent le résultat

des forces et des conditions suivantes :

1. Couple de fonctionnement

2. Force dynamique déséquilibrée

3. Vibrations de torsion et couples transitoires

4. Forces résiduelles de coulage, soudage, usinage

et ajustements (radiaux, axiaux, autres)

5. Force magnétique créée par le flux d’une fuite de

cannelure, vibrant à deux fois la fréquence du

courant du rotor

6. Force magnétique créée par l’excentricité de

l’entrefer

7. Force centrifuge

8. Contrainte thermique provenant de la surchauffe

de la bague d’extrémité

9. Contrainte thermique provenant de la différence de

température dans les barres au démarrage (effet

pelliculaire)

10. Contrainte thermique causée par l’expansion d’une

barre axiale

11. Force axiale exercée par le biais d’une barre de

rotor

D’aucuns pourraient avancer que cette classification des

contraintes n’est pas tout à fait exacte. Les auteurs le

reconnaissent volontiers et mentionnent qu’ils la présentent

ainsi uniquement pour les besoins de leurs explications.

Si le moteur est conçu, fabriqué, installé, utilisé et

entretenu de façon appropriée, ces contraintes demeureront

dans des limites acceptables et le moteur fonctionnera

comme prévu durant de nombreuses années. Toutefois,

puisque chacun de ces facteurs (du concept à l’entretien)

varie d’un utilisateur à un autre, la durée de vie utile du

moteur variera également.

CAUSES ET ANALYSE DES DÉFAILLANCES DE

STATORS

Cette section porte sur les relations entre les diverses

contraintes et la façon dont elles influent sur la longévité du

stator et contribuent à provoquer des défaillances

prématurées.

Causes et analyse des défaillances de stators et de rotors

des moteurs à induction à courant alternatif Fiche technique no 31

TN31-2

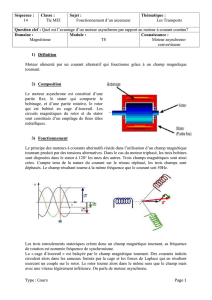

CONTRAINTES THERMIQUES

A. Vieillissement

On peut utiliser les procédés d’essais IEEE 117 et

IEEE 275 dans le but de déterminer les effets de la

température sur le système d’isolation du bobinage. Par

cette méthode, on établit une longévité minimale de

l’isolation à 20 000 heures pour les échantillons de tests,

notamment une motorette ou un modèle à l’échelle d’un

enroulement de bobine de stator, dans les conditions

d’essai prescrites (voir figure 1). En règle générale, chaque

augmentation de température de 10°C réduit de moitié la

longévité thermique de l’isolement. Le graphique ci-dessous

montre la relation entre les différentes catégories d’isolation

et les températures de fonctionnement.

À moins que la température de service ne soit

extrêmement élevée, l’effet habituel du vieillissement

thermique ne fait que rendre le système d’isolation

vulnérable à d’autres facteurs ou contraintes d’influence qui

sont, en fait, les véritables responsables de la défaillance.

Une fois que le système d’isolation a perdu son intégrité

physique, il n’est plus en mesure de résister aux contraintes

normales d’ordre diélectrique, mécanique et

environnemental. Soulignons ici que toute contrainte qui se

fait suffisamment grave pourra causer un bris

d’enroulement, et ce, quel que soit le degré de

vieillissement thermique. En examinant l’effet de la

température sur le vieillissement thermique, on constate

qu’il existe deux manières évidentes de prolonger la

longévité thermique : abaisser la température de

fonctionnement et accroître la qualité des matériaux isolants

utilisés.

À titre d’exemple : si un moteur fonctionnait à des

températures de Classe B (130°C max.) et qu’il était doté de

matériaux isolants de Classe F, la longévité thermique se

verrait prolongée de 100 000 heures (voir figure 1).

B. Surcharge thermique

1. Variations de tension

Au cours des dernières années, les fabricants ont conçu

des moteurs de plus en plus puissants logés dans des bâtis

aux dimensions données, ce qui a pour résultat de rendre

les moteurs beaucoup plus susceptibles de s’endommager

en raison des variations de tension. Ces variations affectent

la performance du moteur ainsi que la température du

bobinage.

Les moteurs sont conçus conformément à la norme

NEMA (MG 1-12.44) pour fonctionner de façon satisfaisante

avec une variation de tension de ± 10 %. Le fait de

fonctionner hors de cette plage peut réduire

considérablement la vie utile du moteur.

2. Tension entre phases déséquilibrée

Un léger déséquilibre de tension provoquera une hausse

de température excessive du bobinage. Généralement, pour

chaque déséquilibre de tension de 3-1/2 % par phase, la

température de l’enroulement augmentera de 25 % dans la

phase qui présente le courant le plus élevé. Voilà pourquoi il

faut tout mettre en œuvre pour maintenir une alimentation

de tension triphasée équilibrée.

3. Instabilité

Au moment du démarrage, un moteur commande de cinq

à huit fois la quantité de courant normale nécessaire à son

fonctionnement sous charge. Lorsqu’on le soumet à des

démarrages répétés dans un court laps de temps, la

température de l’enroulement augmente rapidement. Selon

son utilisation particulière, chaque moteur présente ses

propres limites. Prenons par exemple deux moteurs

identiques : installons le premier sur un volant de haute

inertie et l’autre sur une pompe à eau centrifuge. Le moteur

utilisé pour activer la pompe pourrait démarrer bien plus

souvent à chaque heure que celui relié au volant et malgré

tout fonctionner dans des limites sécuritaires. Quant à

savoir combien de fois il est possible d’effectuer des

démarrages de façon sécuritaire, mieux vaut consulter le

fabricant du moteur. Question de gagner du temps,

s’assurer de mentionner au fabricant les constituants de la

charge (inertie, poids, courbe vitesse-couple de la charge

au démarrage, cycle de démarrage, etc.).

Autre effet d’affaiblissement causé par l’instabilité,

l’expansion et la contraction du système d’isolation : sur une

période prolongée, les matériaux auront tendance à se

fragiliser et à craqueler. Le concepteur de l’isolement doit

s’assurer que les matériaux utilisés soient assez souples

pour supporter ce mouvement sans se briser, mais pas

suffisamment flexibles pour provoquer une défaillance

imputable aux forces mécaniques. (Lire le texte sous

« Contraintes mécaniques »).

4. Surcharge

Les fabricants prévoient généralement une certaine

marge pour leurs moteurs. Pour ce faire, ils conçoivent

l’appareil de façon à ce qu’il fonctionne sous les limites

normales d’un système d’isolation donné ou bien ils utilisent

un système pouvant supporter des températures bien

supérieures à celle du fonctionnement du moteur.

Causes et analyse des défaillances de stators et de rotors

Fiche technique no 31 des moteurs à induction à courant alternatif

TN31-3

Dans les plus récentes caractéristiques nominales

NEMA, on accomplit cela par l’utilisation d’un système

d’isolation de Classe F jumelé à des températures de

fonctionnement de Classe B. À l’intérieur de certaines

limites, on peut estimer que l’échauffement du bobinage

augmentera au carré de la charge, soit (T C2). En utilisant

ce rapport conjointement avec la figure 1 qui met en relation

température et longévité, il est possible d’évaluer l’effet de

la charge sur la durée de vie de l’enroulement. À titre

d’exemple : un moteur de 100 HP dont l’échauffement est

de 64°C sous pleine charge fonctionnera à 85°C sous une

surcharge de 15 %. (On présume ici que la température

ambiante est de 40°C sous les deux charges). Dans ce cas,

la longévité thermique chutera de 1 000 000 d’heures à

160 000 heures.

5. Obstruction de la ventilation

La chaleur produite dans le rotor et le stator se dissipe

par conduction, convection et radiation. Tout obstacle au

débit d’air à l’intérieur ou au-dessus du moteur ou qui

entrave le processus de radiation de la chaleur de ses

pièces entraînera une hausse de température du bobinage.

De là l’importance de garder le moteur propre à l’intérieur

comme à l’extérieur et de s’assurer que le débit d’air ne soit

pas restreint. À titre de conseil pratique, s’il se révèle

nécessaire de faire fonctionner un moteur surchauffé pour

une raison donnée, on peut envisager la possibilité de créer

un refroidissement supplémentaire en augmentant le débit

d’air qui passe au-dessus du moteur. On peut réaliser cette

opération à l’aide d’un appareil de ventilation portatif.

S’assurer que le jet d’air soit dirigé de façon à favoriser

l’aération normale du moteur et non à lui nuire. Lorsqu’il

s’avère peu commode de maintenir le moteur propre, on

devrait en tenir compte à l’étape de la conception. Encore

une fois, cela peut s’effectuer par la restriction de

température du bobinage ou l’installation d’un système

d’isolation de qualité supérieure.

TABLEAU 1 :TEMPÉRATURE AMBIANTE CONTRE LA

LONGÉVITÉ DE L’ISOLEMENT

Ambiante (C°) Durée de vie

de l’isolement (heures)

30 250 000

40 125 000

50 60 000

60 30 000

CONTRAINTES ÉLECTRIQUES

Au moment d’aborder le sujet des défaillances de

bobinage dues à des contraintes électriques, il est essentiel

de posséder une connaissance de base des matériaux

isolants et de leurs propriétés. L’espace réservé au présent

article ne nous permettant pas d’approfondir cette

connaissance, nous nous contenterons d’effectuer un survol

des points importants et d’indiquer certaines situations où

des problèmes pourraient survenir.

A. Milieu diélectrique

Il existe une relation bien définie entre la durée de vie de

l’isolement et les contraintes de tension qui s’exercent sur

les matériaux isolants. De plus, force est de constater que

certains matériaux présentent une plus grande endurance à

la tension que d’autres. On peut diviser ces contraintes en

trois groupes distincts :

1. entre phases

2. entre spires

3. de spire à mise à la terre

Il incombe au concepteur de bien comprendre l’utilisation

à laquelle on destine le moteur, de bien choisir les

matériaux et de proposer des concepts de bobines capables

d’assurer la longévité de l’ensemble.

B. Cheminement

On a constaté, particulièrement dans le cas des moteurs

dont la tension de service est supérieure à 600 volts, la

manifestation possible d’un phénomène connu sous le nom

de « cheminement » dans le bobinage lorsque le système

d’isolation ne se trouve pas lui-même isolé de

l’environnement. Le processus de défaillance est le suivant :

1. Une petite piqûre ou fuite se crée entre le conducteur

de cuivre et l’air libre.

2. Une combinaison d’humidité et d’un corps étranger

vient former un pont à haute résistance entre le

conducteur et la mise à la terre.

3. En raison de la différence potentielle, un faible

courant passe à la terre, causant ainsi de petits

points de brûlure dans le système d’isolation. À

mesure que cette situation progresse, l’isolement à

la terre se détériore au point de provoquer un bris.

Une pratique commune visant à minimiser cette

condition consiste à maintenir le moteur propre et

sec. Quand cela s’avère difficilement réalisable, bon

nombre d’utilisateurs demandent aux fabricants de

moteurs de leur fournir un bobinage dont le système

d’isolation se révèle capable de réussir le test

d’immersion de moteur scellé, tel que le décrivent les

normes NEMA MG 1-20.49 et IEEE 429. Il n’est pas

recommandé d’effectuer ce test sur des modèles de

production.

C. Effet de couronne

L’effet de couronne peut devenir un sérieux problème,

surtout dans le cas de bobinages qui fonctionnent dans une

plage supérieure à 5kV ou d’une source d’alimentation à

inverseur. Cet effet se manifeste sous forme de décharge

localisée qui est le résultat d’une ionisation gazeuse

transitoire dans un système d’isolation où la contrainte de

tension a dépassé une certaine valeur-seuil. Il existe trois

types fondamentaux de décharges :

1. des décharges internes qui se créent dans les

cavités d’un milieu diélectrique;

2. des décharges de surface qui se manifestent à la

surface des bobines;

3. des décharges de pointe dans un puissant champ

électrique autour d’une aspérité ou d’un rebord.

Les facteurs qui influent sur l’effluve d’un effet de

couronne sont : fréquence, épaisseur du milieu diélectrique,

matériau, vide, contrainte de tension, géométrie, humidité,

contrainte mécanique et température. Le mécanisme de

défaillance est la chaleur, l’érosion ou une réaction chimique

qui détériore l’isolement du bobinage. Il est de la

responsabilité première du fabricant de maintenir l’effluve

Causes et analyse des défaillances de stators et de rotors

des moteurs à induction à courant alternatif Fiche technique no 31

TN31-4

d’effet couronne en deçà de certaines limites afin d’assurer

au moteur une longévité appropriée. Par contre, l’utilisateur

peut également apporter sa contribution en maintenant le

moteur propre et frais autant que possible. L’utilisateur

devrait aussi apprendre à identifier ce type de défaillance.

D. Tensions transitoires

Au cours des dernières années, une preuve substantielle

a été cumulée que de nombreux moteurs se trouvent

exposés à des tensions transitoires ou à une alimentation

de tension à surface d’onde prononcée, ce qui entraîne une

longévité de bobinage réduite ou des bris prématurés (soit

de spire à spire, soit de spire à mise à la terre). Ces

tensions transitoires peuvent provenir de n’importe quelle

des sources suivantes :

1. Défauts de phase à phase, phase à mise à la

terre, phases multiples à la terre ou de terne qui

provoquent des tensions excessives pouvant

atteindre 3-1/2 fois leurs valeurs-seuils normales

dans des temps d’échauffement extrêmement

courts.

2. Rétablissements à répétition par lesquels le

système se trouve coupé de la mise à la terre, ce

qui crée une mise à la terre intermittente du

circuit, source d’oscillations de haute tension et de

multiplication.

3. Coupe-circuit limiteur de courant par lequel il y a

interruption de courant quand l’énergie

emmagasinée d’un champ magnétique dans

l’inductance du circuit n’est pas égale, ce qui

entraîne des oscillations de tension et une

certaine résonance.

4. Transferts rapides de barre omnibus. À la suite

d’un transfert, le bobinage d’un moteur peut subir

la différence de vecteur entre la tension de

réserve de la barre et la tension décroissante

produite.

La tension nette sera fonction de l’angle de phase entre

la tension de la barre omnibus et celle du moteur au

moment de la nouvelle coupure. La tension efficace

maximale obtenue peut être de 200 %. L’angle de phase

entre le rotor et la barre omnibus de réserve se voit modifié

continuellement à mesure que la fréquence entre le moteur

désalimenté chute lors du ralentissement.

5. Ouverture et fermeture de disjoncteurs. Cette

surtension de démarrage demeure présente en

permanence. Il peut y avoir production d’une onde

de choc qui circulera dans le circuit à un rythme

donné lorsque, à la fermeture d’un contact de

disjoncteur, il se forme un arc en raison d’une

différence de potentiel aux contacts du

disjoncteur. Cet arc influera sur l’onde de tension

qui pénétrera dans le circuit du moteur. Des

surtensions peuvent aussi survenir quand les

disrupteurs ne s’engagent pas simultanément et

qu’il y a rebondissements ou vibrations, pour créer

une onde de tension irrégulière de type surtension

(similaire aux rétablissements à répétition).

L’utilisation de dispositifs de commande de

moteurs à haute vitesse, comme des contacteurs

à vide, provoque des surtensions prononcées

lorsqu’il y a « hachure de courant » due à

l’ouverture des contacts dans un vide, sans arc

pour maintenir le courant.

6. Commutation de condensateur. En présence de

condensateurs utilisés en vue d’améliorer la

puissance, il peut y avoir création de surtensions

quand ces derniers sont constamment mis hors

circuit et en circuit. Les surtensions surviennent à

mi-cycle après l’interruption, au moment où les

contacts d’ouverture de l’interrupteur présentent

deux fois la tension de phase de pointe normale.

Puisque la tension du condensateur tient bon durant le

premier instant, la tension du système passera outre celle

du condensateur et une oscillation haute fréquence

débutera.

Des extracourants à tension extrêmement élevée

peuvent se manifester lorsque, par exemple, un moteur et

un condensateur sont mis simultanément hors circuit et se

trouvent coupés de la source d’alimentation. L’ampleur de la

surtension est fonction de la valeur de la capacité. Des

condensateurs activés avec un moteur sont source

d’excitation aux bornes du moteur et il y a induction de

tensions élevées. Ce problème se fait généralement

important dans les circuits à haute inertie où la réduction de

vitesse constitue un facteur d’excitation continue.

7. Défaillance d’isolement. Lorsqu’un bris ou une

perforation de l’isolement d’un système électrique

survient à des endroits autres qu’au moteur, des

surtensions de choc peuvent se créer. Un bris de

cette nature dans les modèles à haute tension

peut provoquer des surtensions de plus de trois

fois la tension phase-terre normale dans un

système qui ne se trouve pas solidement mis à la

terre.

8. Surtension atmosphérique. La foudre peut

provoquer une surtension par un contact direct ou

par induction d’un coup de foudre à proximité. Ces

ondes de tension se propagent le long du circuit

avec les magnitudes de pointe du courant de la

foudre et les temps d’échauffement qui dépendent

de l’impédance de surtension du système.

9. Circuits à fréquence variable. Selon la particularité

du concept, il est possible de produire des pointes

de tension durant les démarrages/arrêts ou même

pendant la commutation de chaque demi-cycle.

L’annexe II indique la forme d’onde recommandée

pour de telles utilisations.

On estime que l’ampleur de ces diverses surtensions

varie normalement de deux à cinq fois la tension de pointe

phase à phase normale avec des temps d’échauffement de

0,1 à 1 microseconde. Les défaillances de bobinage

causées par ces transitoires se manifestent normalement

sous forme de défauts spire à spire ou spire à mise à la

terre. On confond souvent cette cause de bris avec un autre

mode de défaillance.

Le fabricant ne dispose généralement pas de

renseignements suffisants sur l’utilisation future du moteur

pour déterminer l’ajout d’une protection contre la surtension

et la foudre. Par contre, il est en mesure d’évaluer les

limites de surtension que le moteur peut supporter pour

offrir une longévité satisfaisante.

Causes et analyse des défaillances de stators et de rotors

Fiche technique no 31 des moteurs à induction à courant alternatif

TN31-5

En règle générale, on établit ces limites comme suit :

La magnitude maximale de la surtension transitoire ne

doit pas excéder 1,25 x la tension de pointe de l’essai

diélectrique standard de 1 minute à 60 Hz.

Exemple : Vm = 1,25 2 (2VL + 1 000)

Le rapport d’échauffement de la tension transitoire (Vm)

ne doit pas dépasser un taux fondé sur l’atteinte Vm en

moins de 10 microsecondes.

Exemple : Vm ÷ 10 = volts/ì secondes

Il incombe à l’ingénieur électricien responsable de

concevoir le système de répartition de puissance de

s’assurer de prendre les mesures nécessaires pour

maintenir ces tensions transitoires dans des limites

sécuritaires. Les recommandations des divers fabricants de

moteurs varient quelque peu en ce qui concerne les limites

acceptables.

Le tableau 2 présente les valeurs générales types des

fabricants.

TABLEAU 2 : LIMITES DE TENSION

TRANSITOIRE TYPE

Tension

nominale Max. supporté

tension (Vm) en kV Taux d’élévation max.

en kV / seconde

600 3,9 0,6

2 400 10 1,0

4 160 16 1,6

4 800 19 1,9

6 600 25 2,5

6 900 26 2,6

Dans le cas d’applications pour lesquelles les valeurs

indiquées dans le tableau 2 se trouvent dépassées, on

recommande l’utilisation d’un système d’isolation spécial qui

présente une résistance diélectrique accrue de spire ou de

mise à la terre, ou de condensateurs de surtension et d’un

parafoudre. Cette dernière option s’avère généralement la

plus économique.

Un parafoudre limite l’ampleur d’une pointe de tension

transitoire. Pour ce faire, le dispositif conduit à la terre

lorsque la tension atteint une certaine valeur. La raison

d’être des condensateurs de surtension est de limiter le

rapport d’échauffement de la tension ou les contraintes

phase à phase. Par ce procédé, le condensateur absorbe

momentanément l’énergie initiale, ce qui a pour effet de

ralentir le front d’onde ou de diminuer son amplitude.

CONTRAINTES MÉCANIQUES

A. Mouvement de bobines

Le courant à l’intérieur de l’enroulement du stator exerce

une force sur les bobines qui se veut proportionnelle au

carré du courant (F I2).

Cette force atteint son maximum durant le cycle de

démarrage et fait vibrer les bobines à deux fois la fréquence

normale. Ces dernières décrivent alors un mouvement

radial et tangentiel. Ce mouvement peut causer des

dommages considérables à l’isolement des bobines,

desserrer les « topsticks » et endommager les conducteurs

en cuivre. Les grands moteurs à haute vitesse se révèlent

généralement plus affectés par le mouvement des bobines

que les petites versions à basse vitesse. Plus les rallonges

de bobines sont longues, plus le problème se fait grave. En

outre, plus la fréquence est grande au démarrage et plus

grand est le temps d’accélération, plus il y a risque d’affaiblir

le système d’isolation.

B. Contact rotor-stator

Il existe plusieurs raisons pour lesquelles un rotor peut

entrer en contact avec un stator. Voici les trois plus

communes :

1. défaillance d’un palier

2. déviation de l’arbre

3. désalignement rotor-stator

Lorsqu’il y a contact entre le rotor et le stator, plusieurs

scénarios peuvent se présenter. Si le contact se produit

seulement pendant les démarrages, la force du rotor peut

finir par provoquer la perforation de l’isolement de la bobine

par les laminations du stator et causer la mise à la terre de

la bobine. Certains moteurs peuvent parfois fonctionner des

années dans cette condition, selon la fréquence des

démarrages et l’importance du contact entre le rotor et le

stator. Si le contact s’effectue lorsque le moteur tourne à

pleine vitesse, il en découle normalement une mise à la

terre très prématurée de la bobine dans la cannelure du

stator causée par une chaleur excessive produite au point

de friction.

C. Divers

Voici certaines des diverses causes mécaniques les plus

fréquentes de défaillances de bobinages :

1. Desserrement des charges d’équilibrage du rotor qui

viennent percuter le stator.

2. Desserrement des ailettes de ventilateur du rotor qui

viennent percuter le stator.

3. Écrous et boulons desserrés qui frappent le stator.

4. Particules étrangères qui pénètrent dans le moteur

par le système de ventilation et qui heurtent le stator.

5. Rotor défectueux (dont les barres sont ouvertes) qui

peut faire surchauffer le stator et provoquer son bris.

6. Raccordement de piètre qualité des connexions

entre les conducteurs du moteur et ceux de la ligne

d’entrée qui entraîne une surchauffe et une

défaillance.

7. Dents de laminations brisées qui donnent contre le

stator en raison de la fatigue.

CONTRAINTES ENVIRONNEMENTALES

La contamination est un autre terme servant à désigner

les contraintes environnementales. Une des interventions

les plus importantes que l’utilisateur puisse effectuer pour

assurer un fonctionnement à long terme sans problème d’un

moteur est de le maintenir propre, à l’intérieur comme à

l’extérieur. La présence d’un corps étranger dans le moteur

produit les effets suivants :

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

1

/

22

100%