MAITRISE DE LA QUALITE 1 – La qualité 1.1

MAITRISE DE LA QUALITE

1 – La qualité

1.1 - Définition

La qualité est une notion relative, qui se définit par rapport à des exigences de référence :

- matérielles (encombrement, poids, aspect, résistance aux chocs, …) ;

- immatérielles (disponibilité, relation commerciale, image, …) ;

- fonctionnelles (facilité d’emploi, d’installation, sécurité, fiabilité, …).

La satisfaction des exigences est vérifiable à trois niveaux :

- par des mesures ou des tests durant la production, en aval ou en amont ;

- par la relation de vente (remontée des réactions clients)

- par l’analyse de l’après-vente (retours, pannes, difficulté des interventions).

1.2 – Les enjeux

La qualité a des effets multiples :

- valorisation de l’image d’une marque ou d’une entreprise ;

- différenciation concurrentielle ;

- avenir du produit ;

- motivation du personnel (adhésion au projet de l’entreprise, fierté d’appartenance) ;

- réduction des stocks de rechange et des charges de garantie ;

- amélioration des flux de production (moins de retouches) ;

- amélioration du système productif ;

- modification des coûts (équilibre + / -).

L’enjeu principal est la satisfaction des clients.

Qui dépend de la spécification du produit (de l’écoute du client).

Pour fidéliser ou élargir la clientèle.

Avec un prix et des coûts satisfaisants (marge).

L’objectif de qualité est la rencontre optimale des spécifications du produit, de sa réalisation et du besoin

client :

1.3 – Les démarches

La notion de qualité a évolué depuis le début de l’ère industrielle.

Approche taylorienne = contrôle de la conformité du produit en fin de production (par référence aux

normes du bureau d’études) :

- les défauts détectés sont retouchés ;

- l’analyse statistique permet de suivre et d’améliorer progressivement la qualité.

Assurance qualité, inspirée du toyotisme (60 – 70) = l’ensemble du processus de production est pensé pour

garantir la qualité :

- priorité à la prévention sur la correction des défauts ;

- choix approprié des méthodes et des équipements ;

- garantie d’un niveau de qualité au client ;

- un manuel d’assurance qualité précise la politique qualité ;

Spécification

Besoin

Réalisation

Gaspillage

Insatisfaction

Erreur de spécification

(Ex : sur-qualité)

- norme ISO 8402-94.

Recherche de la qualité totale = l’ensemble de l’entreprise est mobilisé pour obtenir la qualité et éviter les

gaspillages.

2 – Le management de la qualité

2.1 – Principes

Etienne COLLIGNON et Michel WISSLER (Qualité et compétitivité des entreprises – 1984) décomposent

la gestion de la qualité en 4 sous-systèmes :

Un coût d’obtention de la qualité (COQ) est généré par ces 4 sous-systèmes. Il peut être décomposé en :

- coût de conformité (prévention, contrôles) ;

- coût de non-conformité (correction) ;

Un compromis doit être trouvé en minimisant la somme de ces deux coûts.

Le coût de correction d’un défaut est d’autant plus élevé qu’il intervient plus en aval du processus de

production (le plus coûteux étant le retour client).

Les coûts sont souvent mal connus et des coûts cachés de non-qualité (ignorés des SI) s’y ajoutent :

- traitement non comptabilisé de la non-qualité ;

- pertes de temps, surconsommation de matières ;

- dégradation des conditions de travail, accidents, absentéisme, rotation du personnel ;

- perte de CA …

Comme illustration, nous citerons Henri SAVALL et Véronique ZARDET (Maîtriser les coûts cachés –

1987), qui établissent le coût connu de la qualité entre 3 et 8% du CA, et considèrent qu’il peut monter à 25%

quand les coûts cachés sont intégrés.

La qualité ne peut être obtenue par la simple conception, ni acquise définitivement.

Elle résulte d’un processus d’amélioration technique, humain et organisationnel.

2.2 – Les méthodes traditionnelles

William Edwards DEMING (1900 – 1993), physicien et statisticien, a enseigné le

management et contribué à la réorganisation des entreprises japonaises dans les années 50.

Il présente (années 50) sa vision de la gestion de la qualité, symbolisée par la roue de Deming ou PDCA

(plan – do – check – act), qui est basée sur une amélioration continue (Kaïzen).

Plan = préparer, planifier, do = réaliser, check = contrôler, act = réagir, corriger.

Finalisation (choix de

qualité et mise en œuvre)

Prévention (éviter la

non-qualité)

Détection (SI donnant

le niveau de qualité)

Correction (des

défauts)

Coût

Non qualité

0 défaut

Objectif qualité

La préparation du plan qualité nécessite d’identifier nettement les problèmes et de concentrer les efforts sur

les plus importants. Ceci peut reposer sur des techniques de questionnement :

- QQOQCCP (Qui fait Quoi ?, Où ? Quand ? Comment ? Combien ? Pourquoi ?) ;

- 5 pourquoi (5W), pour arriver à la véritable cause.

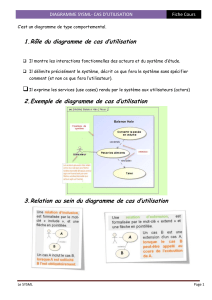

Le diagramme causes-effets en arêtes de poisson (Ishikawa) permet la

recherche des causes d’un problème :

- on construit collectivement un graphe montrant les facteurs qui affectent la qualité au long du processus de

production ;

- les causes sont réparties en 5 catégories ou 5M (matière, matériel, méthode, main d’œuvre, milieu

physique) ;

- le diagramme est un support de la réflexion d’un groupe de travail (il ne donne pas de solution).

(Exemple de diagramme)

Remarques :

- on ajoute parfois une sixième dimension au diagramme, le management (6M) ou les moyens financiers

en plus (7M).

- les familles de causes peuvent être (si c’est impératif) redéfinies en fonction du contexte.

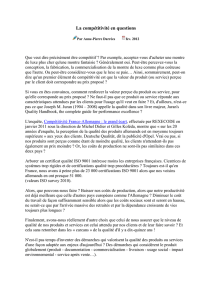

Le diagramme de Pareto (règle des 80/20 ou méthode ABC) permet de répérer les causes générant le plus

de dysfonctionnements. Pour l’établir il faut :

- établir une liste de causes possibles d’un phénomène ;

- compter les phénomènes ;

- évaluer la gravité des conséquences de chacun ;

- établir un diagramme cause / gravité dans lequel on classe les causes par gravité décroissante ;

Une minorité des phénomènes est à l’origine d’une grande partie des conséquences (schématiquement dans

un rapport 20% / 80%) => ciblage.

P

A

Amélioration

continue

(kaïzen)

Assurance qualité (pas de

retour en arrière)

Arrêt

chaine

Milieu

Main d’oeuvre

Méthode

Matériel

Matière

Chaleur

Humidité

Qualification

.

Temps sur

poste

Cadence

Entretien

Moteurs

Groupe

Métal

Graisse

Kaoru ISHIKAWA (1915 – 1989), ingénieur

chimiste, spécialiste de la qualité a créé le

diagramme causes - effets.

Exemple :

Les cercles de qualité sont des groupes de 6 à 12 opérateurs volontaires qui se réunissent périodiquement

pour examiner les problèmes et proposer des solutions.

Ils disposent de toute information utile (technique, financière, …) et peuvent être tenus au secret.

Ils sont formés aux techniques statistiques et aux méthodologies.

Une charte définit les règles de fonctionnement du groupe.

La direction reste maître des décisions mais s’engage à leur mise en oeuvre.

Remarque : à l’origine, les cercles de qualité étaient chargés de faire le point sur les problèmes de

qualité dans un domaine de l’organisation. La recherche précise de solutions relevait de GAQ (groupes

d’amélioration de la qualité), chaque GAQ étant chargé de la résolution d’un dysfonctionnement.. Par

la suite, une certaine confusion s’est instaurée entre les deux concepts.

L’analyse de la valeur (voir §3.2) permet de n’incorporer dans un produit que ce qui est nécessaire pour

satisfaire le client :

- elle permet de réduire le différentiel besoin – spécification, d’ajuster les coûts et de maximiser le prix de

vente ;

- elle repose sur une enquête précisant les besoins (avec ses incertitudes) ;

- c’est un outil d’amélioration, exploitable en particulier au niveau de la qualité, pour éviter les erreurs de

spécification et les gaspillages.

Le benchmarking ou étalonnage (voir § 4.2) est un moyen d’améliorer le système qualité par référence à un

existant.

2.3 – Les systèmes industriels

L’autocontrôle consiste à intégrer les contrôles qualité dans le processus de production.

Contrôle par les opérateurs (l’opérateur contrôle son produit, ou le contrôle est réalisé par l’opérateur

suivant). L’effectif des services de contrôle est réduit.

Détection des défauts au plus tôt (limitation des conséquences des défauts).

Enrichissement des tâches et responsabilisation, notamment par la traçabilité.

L’autocontrôle est naturellement développé dans les groupes de production autonomes (voir § 2.5).

Les systèmes détrompeurs (Poka Yoké) sont des systèmes détectant automatiquement les anomalies, qui

arrêtent alors la machine et alertent par un signal sonore ou lumineux.

Contrôle des dimensions, de positionnement, de l’oubli d’une opération, …

L’opérateur peut réagir.

Si nécessaire, un technicien spécialiste intervient (il peut ainsi gérer un nombre important de machines).

Arrêt de

chaîne

(temps

total)

A Panne électrique

B Panne moteur

C Blocage chariot

D Pièce coincée

E Défaut matière

F Accident corporel

A B C D E F

A et B représentent plus de

60% des arrêts de chaîne

2.4 – Le TQM

TQM = total quality management ou CWQC – company wide quality control.

Introduit dans les années 80.

Vise l’obtention de la qualité par la mobilisation de tous.

La recherche de la qualité y est un processus intégrateur (tous y participent, du management à l’ouvrier) et

transversal (toutes les fonctions sont concernées).

Le « service qualité » ou la préoccupation qualité axée sur la production évolue vers une culture de la

qualité totale.

Dont l’objectif est la création de valeur et la satisfaction du client.

Basée sur des processus d’amélioration de la qualité.

Les méthodes et outils y sont des aides à une stratégie qualité globale s’appuyant sur les ressources

humaines.

Le TQM intègre :

- la mise en cohérence de la politique qualité avec la stratégie générale ;

- la diffusion de cette politique dans toutes les directions ;

- les risques (financiers, sociaux, concurrentiels, …) ;

- la relation client fournisseur interne ;

- la motivation du personnel ;

- l'analyse des besoins clients et le positionnement marketing ;

- la maîtrise des processus internes et leur amélioration (voir § 4.2) ;

- une recherche d’amélioration de la rentabilité.

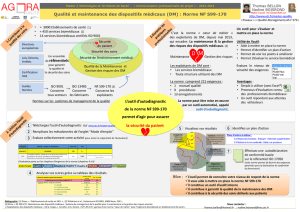

3 – La maintenance

Maintenance = « ensemble des actions permettant de maintenir ou de rétablir un bien dans un état spécifié

ou en mesure d’assurer un service déterminé, au coût optimal » (AFNOR X-60-010).

Concerne l’outil de production, les systèmes de soutien, les bâtiments, …

Concerne les produits (garantie et service après-vente : réparations, rechanges, …).

La maintenance influe sur la qualité, elle comprend trois volets :

- maintenance curative (intervention pour remédier à une panne) ;

- maintenance préventive (entretien permettant de réduire la probabilité de panne) ;

- maintenance évolutive (mise à niveau des équipements.

La facilité de maintenance des produits est un facteur de qualité du processus de production qui influence

aussi la qualité perçue par le client.

Elle est intégrée dans la conception du produit.

Elle exploite, quand cela est possible, des alertes automatiques.

Elle constitue un argument de vente (possibilités d’évolution, image d’après-vente fiable, …).

La maintenance préventive de l’outil de production permet :

- de réduire les temps morts par la planification des interventions (moins de pannes, maintenance hors temps

de production) ;

- de réduire les coûts (meilleure organisation, négociation des approvisionnements qui sont alors prévisibles,

moins de défauts de production et de rebuts, prolongation de la durée de vie des équipements) ;

- de respecter les normes de production et de sécurité.

L’organisation de la maintenance peut être centralisée, répartie entre différents centres géographiques, sous-

traitée, confiée aux revendeurs agréés, …

La maintenance de premier niveau consiste à détecter l’origine de la panne, à intervenir sur des problèmes

simples ou à transférer vers un centre spécialisé dans les autres cas.

Dans les SI, la télémaintenance se développe avec les réseaux (prise de contrôle d’une machine à distance

pour un diagnostic ou la réparation d’une panne logicielle).

6

6

1

/

6

100%