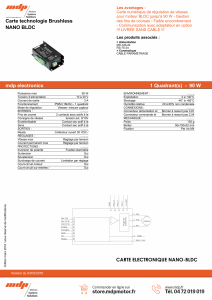

Nouvelle topologie de commande d`une machine brushless DC

Sauthier François 2008

Nouvelle topologie de commande d’une machine Brushless DC

Neue Topologie des Auftrags einer Brushless DC Maschine

Objectif

Les machines asynchrones, largement utilisées dans de nombreux systèmes d’entrainements,

n’ont pas un rendement optimal. Leur remplacement par des machines de type BLDC

permettrait de réaliser des économies d’énergie.

Ce projet consiste à étudier une nouvelle topologie de commande de machines BLDC et à

réaliser un prototype. Ce dernier doit avoir un rendement élevé et permettre une commande de

qualité.

Résultats

Le rendement du circuit atteint 96.8 % pour une puissance de 3 kW.

Par rapport aux autres circuits de commande, cette nouvelle topologie améliore la qualité du

courant dans la machine. La variation du couple est ainsi réduite.

Les simulations ont montré qu’il était également possible d’utiliser cette méthode pour injecter

des courants sinusoïdaux dans la machine.

Mots-clés

Brushless DC, économie d’énergie, système d’entrainement

Ziel

Die asynchronen Maschinen, sehr oft benutzt im zahlreichen Antriebssystem, haben keinen

optimalen Ertrag. Ihr Austausch durch BLDC Maschinen wurde erlauben, eine

Energieeinsparung zu verwirklichen.

Dieses Projekt besteht darin, eine neue Topologie des BLDC Maschinen zu untersuchen und

einen Prototyp zu verwirklichen. Dieser Prototyp muss einen hohen Ertrag haben und erlauben,

eine BLDC Maschine wirksam zu bestellen.

Resultate

Der Ertrag des Kreislaufes erreicht 96.8 % für eine Leistung von 3 kW.

Diese neue Topologie verbessert die Qualität des Stromes. Die Veränderung des Drehmoments

wird so reduziert.

Die Simulationen haben gezeigt, dass es ebenfalls möglich war, diese Topologie zu benutzen,

um Sinusströme in der Maschine einzuspritzen.

Schlüsselwörter

Brushless DC, Energieeinsparung, Antriebssystem

Travail de diplôme

Nouvelle topologie de commande d’une machine BLDC

François Sauthier 1/63 21 novembre 2008

Travail de diplôme

Nouvelle topologie de commande d’une machine

Brushless DC (BLDC)

Réalisé par

François Sauthier

Power & Control

Professeur : Hans-Peter Biner

Travail de diplôme

Nouvelle topologie de commande d’une machine BLDC

François Sauthier 2/63 21 novembre 2008

1 T

ABLE DES MATIÈRES

1

Table des matières ......................................................................................................... 2

2

Références .................................................................................................................... 4

3

Annexes........................................................................................................................ 4

4

Introduction .................................................................................................................. 5

5

Historique du projet........................................................................................................ 5

6

Rappel sur les machines synchrones autopilotées ............................................................... 6

6.1

Généralités ............................................................................................................ 6

6.2

Topologie classique................................................................................................. 6

6.3

Terminologie.......................................................................................................... 7

6.4

Tension induite et variation de couple ....................................................................... 8

7

Nouvelle topologie.......................................................................................................... 9

7.1

Généralités ............................................................................................................ 9

7.2

Fonctionnement ................................................................................................... 10

7.2.1

Tension redressée et courant d’entrée ................................................................. 10

7.2.2

Onduleur, point neutre et abaisseurs de tension.................................................... 11

7.2.3

En résumé… ..................................................................................................... 13

8

Simulations ................................................................................................................. 13

9

Stratégie de commande des switchs ............................................................................... 13

9.1

Onduleur ............................................................................................................. 13

9.1.1

6 steps, 120°.................................................................................................... 14

9.1.2

12 steps........................................................................................................... 15

9.1.3

6 steps, 180°.................................................................................................... 17

9.2

Abaisseurs de tension ........................................................................................... 18

9.2.1

Taux de modulation et tension induite de la machine ............................................. 18

9.2.2

Fréquence de commutation ................................................................................ 19

10

Courants sinusoïdaux ............................................................................................... 20

10.1

Méthode sinusoïdale à consigne constante ............................................................... 20

10.2

Méthode sinusoïdale à consigne variable.................................................................. 21

11

Choix des composants de puissance ........................................................................... 22

11.1

Généralités .......................................................................................................... 22

11.1.1

Pertes par conduction..................................................................................... 23

11.1.2

Pertes par commutation.................................................................................. 23

11.2

Switchs de l’onduleur ............................................................................................ 23

11.3

Switch des abaisseurs de tension ........................................................................... 25

11.4

Diodes point neutre .............................................................................................. 25

11.5

Diodes redresseur ................................................................................................ 26

11.6

Diodes roue libre .................................................................................................. 26

11.7

Condensateurs ..................................................................................................... 27

11.8

Constatations....................................................................................................... 28

11.8.1

Pertes .......................................................................................................... 28

11.8.2

Prix .............................................................................................................. 28

12

Calculs thermiques................................................................................................... 29

13

Aide à la commutation.............................................................................................. 31

14

Réalisation du circuit de commande ........................................................................... 32

14.1

Généralités .......................................................................................................... 32

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

1

/

66

100%