A_Triki - Manifestations Univ Ouargla

Identification et Commande Numérique d’un Moteur à Courant

Continu entrainant une Table Tournante

A . Triki* et M. Diaf**

*Dpartement d’Automatique, Université Mouloud Mammeri, Tizi-Ouzou, Email:ahcene25@yahoo.fr

** Dpartement d’Automatique, Université Mouloud Mammeri, Tizi-Ouzou, Email:diaf_moussa@yahoo.fr

Résumé— Cet article traite l’identification et la

commande numérique d’un moteur à courant continu

assurant le mouvement de rotation d’une table

tournante. En premier lieu sont présentées les étapes qui

ont permis l’identification du modèle du moteur à

courant continu. En second lieu, une commande

numérique, permettant d’atteindre un fonctionnement

performant de ce moteur, est calculée puis vérifiée par

simulation. En dernier lieu, l’implémentation de cette

commande numérique dans un calculateur numérique

est abordée.

Mots clés- identification, modélisation, moteur à

courant continu, commande numérique, table

tournante.

Abstract—This paper deals with an identification

of a DC motor used for a digital control of a

turntable. First, we describe the steps required for

obtaining the analog model of the DC motor.

Second, the digital model is calculated and a digital

control allowing an efficient functioning of the

system is realized. Thus, after simulation step, the

digital control has been implemented on a

microcomputer for driving the system. The tests

have shown the good performances of the adopted

procedure.

Key-word - identification; modeling, DC motor

Digital control, turntable.

I. INTRODUCTION

Malgré les progrès scientifiques et technologiques

qu’ont connus les machines asynchrones, la machine à

courant continu reste encore la machine par

excellence pour les applications demandant un

contrôle de vitesse [1].

Du fait du développement et de la disponibilité de

plus en plus des circuits numériques performants, le

contrôle de vitesse ou de position d’une machine à

courant continue est souvent réalisé en utilisant une

commande numérique. Pour ce faire, le calcul d’une

commande d’un procédé nécessite souvent la

détermination de son modèle sous forme de fonction

de transfert ou d’équations d’état.

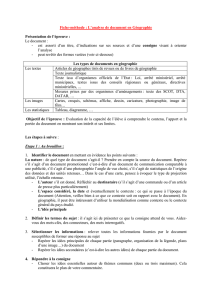

Ainsi, dans ce papier, il s’agit d’une étude d’une

réalisation d’une boucle de commande numérique

d’un moteur à courant continu à aimant permanent

entrainant une charge fixe de type table tournante à

travers un mécanisme de réduction de vitesse réalisé à

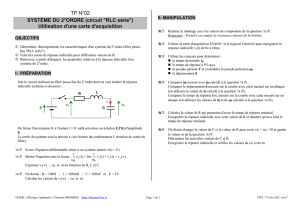

base de roues dentées (fig.1).

En première partie, l’identification de la fonction de

transfert du moteur à commander est réalisée. Ensuite,

nous procédons au calcul et à la simulation d’une loi

de commande numérique permettant de rendre la

vitesse du moteur indépendante du couple résistant

appliqué ainsi que des variations de vitesse les plus

rapides et les plus précises possibles. L’algorithme du

programme réalisant la commande numérique est

donné dernière partie.

Fig.1 Schéma de l’ensemble moteur à courant

continu, réducteur de vitesse et table tournante.

II. IDENTIFICATION DE LA FONCTION DE

TRANSFERT

L’objectif de cette partie est de déterminer une

relation mathématique, sous forme de fonction de

transfert, liant la tension d’alimentation du moteur um

à la vitesse de la table tournante Ω. Pour ce faire, la

structure de la fonction de transfert est déterminée à

partir des équations physiques régissant le

fonctionnement du moteur. Les paramètres de cette

fonction de transfert sont ensuite identifiés.

A. Structure de la fonction de transfert

Les équations régissant le fonctionnement du

moteur à courant continu sont les suivantes [2]:

Disque

Réducteur de vitesse

Moteur à courant continu

Équipé d’un capteur de vitesse

où é est la FEM du moteur, R, la résistance de

l’induit du moteur, L, l’inductance de l’induit du

moteur, k, la constante du moteur, i, le courant

traversant l’induit du moteur, Ω, la vitesse du moteur,

Cm , le couple électromagnétique du moteur, J, le

moment d’inertie de l’ensemble des pièces tournantes

ramenées à l’arbre du moteur, Cr, le couple résistant

dû à toutes les charges tournantes et appliqué au

moteur par l’intermédiaire du réducteur, kR, le rapport

de réduction du réducteur de vitesse, kT, le gain du

capteur de vitesse et uT, la tension en sortie du capteur

de vitesse.

Le couple résistant est composé d’un couple

dépendant de la charge et d’un couple

proportionnel à la vitesse due essentiellement aux

frottements dans le réducteur de vitesse. Ainsi on a :

est le coefficient des frottements.

Du faite de l’importance du rapport de réduction

(1/70) du réducteur de vitesse, la charge influe peu sur

l’arbre du moteur et le couple de frottement est assez

important. Ainsi le couple de la charge est négligeable

devant le couple de frottement. Par conséquent on a :

et

m

C

dt

d

J

L’application de la transformé de Laplace aux

équations précédentes nous a permet d’exprimer la

fonction de transfert recherchée sous forme d’un

second ordre tel que :

où:

,

et

Ainsi pour connaitre le modèle du moteur, il est

nécessaire d’identifier les valeurs des paramètres G, h

et .

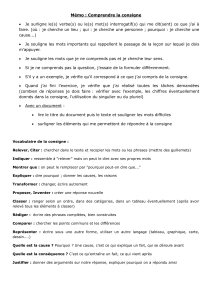

B. Identification des paramètres G, h et wn

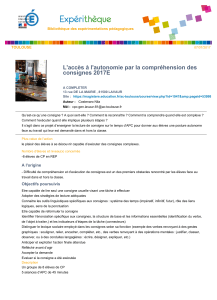

Afin d’identifier les paramètres G, h et wn, nous avons

réalisé le montage de la figure (2) nous permettant

d’effectuer un essai indiciel et relever l’allure de sa

réponse. L’alimentation stabilisée est réglée pour

générer une tension continue de 6V. La tension uT en

sortie du capteur de vitesse est mesurée à l’aide d’un

oscilloscope numérique puis enregistrée sur le PC en

2050 échantillons Ω où

représente les instants de mesures séparés par une

période et représente la

vitesse mesurée a l’instant .

Fig.2 Montage de l’essai indiciel

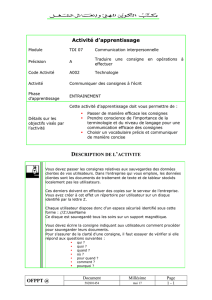

La réponse indicielle ainsi que la tension

d’alimentation du moteur, obtenues après réalisation

de l’essai indiciel, sont représentées en figure (3).

Fig.3 Tension d’alimentation et réponse indicielle du

moteur.

A partir de l’allure de la cette courbe, on conclut que

l’expression de la réponse indicielle en vitesse est

celle correspondant à un régime apériodique. Ainsi,

l’expression de la réponse indicielle est [3]:

où et

Pour estimer les valeurs des paramètres G, h et wn

nous avons utilisé le principe des moindres carrés

pour minimiser le critère quadratique suivant :

ΩΩ

où Ω est la mesure de la réponse indicielle

prise à l’instant kT et Ω la valeur de la réponse

indicielle estimée à l’instant kT définie par

l’expression ci-dessus.

De la minimisation de ce critère, résulte les valeurs

suivantes : G = 6, h = 1.12 et wn = 37.26

Ceci donne :

La figure (4) représente la réponse indicielle mesurée

et la réponse indicielle obtenue après identification

mesurées en tr/mn.

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45

-2

0

2

4

6

8

10

12

14

16

vitesse mesurée (tours/minute)

Tension d'alimentation (Volts)

Pc

Oscilloscope

numérique

Alimentation

stabilisée

Moteur CC équipé

d’un capteur de vitesse

Fig.4 Réponse indicielle mesurée et réponse indicielle

estimée.

III. COMMANDE NUMERIQUE DU MOTEUR A

COURANT CONTINU

Pour contrôler la vitesse d’un moteur à courant

continu à aiment permanant on peut agir soit sur la

tension aux bornes de l’induit, soit sur le courant dans

cet induit.

Dans notre cas, nous avons choisis d’agir sur la

tension de l’induit à travers un circuit actif en

commutation (circuit de puissance) commandé par la

technique de modulation de largeur d’impulsion

(MLI) dont le rapport cyclique est à calculer par un

régulateur numérique [4]. Pour ce faire nous avons

réalisé la boucle de commande numérique représentée

en figure (5).

Dans ce schéma le rôle de chaque partie est décrit ci-

après. Le régulateur numérique permet de générer une

tension de commande u(k) à chaque instant

d’échantillonnage kT. Le bloqueur d’ordre zéro

(BOZ) permet de maintenir la tension de commande u

constante entre les instants kT et (k+1)T. Le bloc de

calcul de la vitesse du moteur détermine la vitesse de

la table Ω(k) à partir de la tension générée par le

tachymètre uT(k) :

Ω

, ce qui donne : Ω

Le module MLI utilise la technique modulation de

largeur d’impulsion (MLI) pour générer un signal

(tension continue umli) carré de fréquence fmli= 1KHZ,

d’amplitude de 5V et d’un rapport cyclique α = u(k)/5

Le moteur à courant continu et circuit de puissance

représente le processus à commander comprenant le

moteur modélisé précédemment par G(p) et un circuit

de puissance équivalent à un gain Kp= 5/6. Le

convertisseur analogique numérique CAN permet de

convertir la tension continue analogique délivrée par

le capteur de vitesse, uT(t,) en une tension numérique

de même valeur, uF(k), exploitable par le calculateur

numérique.

Le schéma fonctionnel dans le domaine fréquentiel

correspondant au schéma bloc précédent est donné par

la figure 6 suivante :

Ici, Ωc(z), E(z), U(z) et Ω(z) sont les transformées

en z des signaux Ωc(k), e(k), u(k) et Ω(k)

respectivement. Quant à C(z), elle est la fonction de

transfert du correcteur numérique et G(z), la

fonction de transfert de l’ensemble bloqueur d’ordre

zéro, moteur et circuit de puissance.

A. Calcul de la loi de commande u(k)

Sachant que la loi de commande numérique u(k) doit

permettre de rendre la vitesse du moteur indépendante

du couple résistant appliqué ainsi que des variations

de vitesse rapides et précises, nous avons calculé la loi

de commande u(k) permettant d’obtenir pour la

boucle de commande numérique un modèle du second

ordre caractérisé par un temps de réponse tr = 0.07s,

un dépassement maximal D% = 5% et une erreur

statique nulle. Le calcul de cette loi de commande est

effectué en les six étapes suivantes :

a. Calcul de la fonction de transfert analogique

désirée en boucle fermée H(p) :

Des abaques caractéristiques du système du seconde

ordre, nous avons remarqué que [5]:

pour obtenir un dépassement (D%) de 5% il

faut avoir h=0.7.

pour le cas où h=0.7 on a ω , d’où

pour tr=0.07s ω

Pour avoir l’erreur statique nulle il suffit

d’avoir

Par conséquent, la fonction de transfert analogique

désirée du système en boucle fermée est :

avec : ω

De la figure (7) représentant la réponse indicielle de

nous avons mesuré un temps de réponse de

0.07s, un dépassement maximal de 5% et une erreur

statique de 0. De ce fait les H(p) satisfait bien les

exigences ci-dessus

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45

-2

0

2

4

6

8

10

12

14

16

Fig.5 Schéma-bloc de la commande numérique de

la vitesse du moteur à courant continu

Fig. 6 Le schéma fonctionnel dans le domaine

fréquentiel.

E(z)

Ωc(z)

Ω(z)

G(z)

U(z)

C(z)

+

-

Calculateur

numérique

Calcul de la

vitesse de la

table

mesurée

e(k

)

Calcul de la

tension de

commande

Moteur et

circuit de

puissance

Module

MLI

C

A

N

B

O

Z

Ωc(k)

u(k)

um(t)

UT(t

)

UT(k

)

Ω(k)

Ω(k)

Sortie

Ω(z)

E(z)

Consigne

Ωc(z)

U(z)

C(z)

Perturbation P(t)

+

+

-

-

G(z)

Fig. 7 Réponse indicielle de H(p)

b. Choix de la période d’échantillonnage

La condition que doit satisfaire le pas

d’échantillonnage pour un système du second

ordre étant ω [6], ce qui se

traduit dans notre application par

, nous avons fixé = 0.01s.

c. Calcul de la fonction de transfert échantillonnée

G(z) du moteur muni du BOZ

La fonction de transfert échantillonnée G(z) est

définie par la relation suivante [6] :

est la transformé en Z du terme

Après tout calcul, nous obtenons :

d. Calcul de la fonction de transfert échantillonnée

désirée en boucle fermée

La fonction de transfert échantillonnée désirée en

boucle fermée est définit par la relation suivante [7] :

avec :

Ainsi:

e. Calcul de du correcteur numérique

A partir du schéma fonctionnel de la figure 6 on

déduit que la fonction de transfert en boucle fermée

s’exprime comme suit :

Ceci donne :

Après application numérique nous avons aboutis à:

f. Calcul de la loi de commande

A partir du l’expression de C(z), nous pouvons écrire :

Le passage dans le domaine temporel [8] donne la loi

de commande sous forme de l’équation de récurrence

suivante :

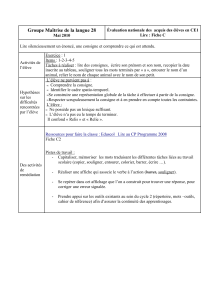

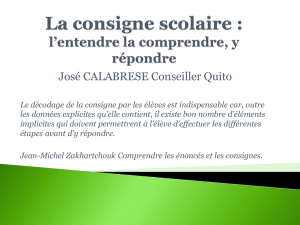

B. Simulation de la loi de commande calculée

Afin de valider la loi de commande calculée, u(k), le

schéma fonctionnel de la figure 8 a été réalisé en

Matlab Simulink.

Fig.8 Schéma de simulation de la commande u(k).

Quatre cas ont été considérés :

La consigne est un échelon d’amplitude 10

tours/minute et la perturbation nulle

La perturbation est nulle et la consigne vaut

19 tours/minute

La perturbation est un échelon d’amplitude 5

et la consigne est de 10 tours/minute

la consigne est un échelon d’amplitude 15

tours/minute et la perturbation est un échelon

d’amplitude 4.

Les résultats de simulation des quatre cas précédents

sont représentés par la figure 9.

0 0.05 0.1 0.15 0.2 0.25

0

0.5

1

1.5

Step Response

Time (sec)

Amplitude

0 0.2 0.4 0.6 0.8

0

5

10

15

commande perturbation

consigne

sortie

0 0.2 0.4 0.6 0.8

0

5

10

15

20

commande perturbation

sortie

consigne

Fig.9 Résultats de simulation.

A partir des résultats obtenus, nous constatons que :

- dans les quatre cas le temps de réponse est de

0.07s, le dépassement est inférieur à 5% et l’erreur

statique est nulle.

- en l’absence de perturbation, la limite de

saturation de commande (5V) est atteinte pour une

consigne de 19 tours/minute.

- en présence de perturbation de type échelon

d’amplitude 4, la limite de saturation de consigne

est atteinte pour une valeur de consigne de 10

tours/minute.

IV. IMPLEMENTATION DE LA COMMANDE

NUMERIQUE

L’algorithme du programme permettant à un

calculateur numérique de générer la tension u(t) à

partir de la valeur de la vitesse consigne ΩC et de la

mesure de la tension uT(t) est donné à la figure (8).

Fig.8 Algorithme de la programmation de

u(k)

V. CONCLUSION

Après avoir obtenu le modèle du moteur à courant

continu à aimant permanant assurant le mouvement de

rotation d’une table tournante, nous avons exprimé

cela comme une fonction de transfert du second ordre.

Puis, nous avons utilisé le principe des moindres carré

pour identifier les paramètres de la dite fonction de

transfert. En seconde partie, nous avons réalisé le

calculé la commande numérique permettant de rendre

la vitesse du moteur indépendante du couple résistant

appliqué au moteur d’une part, et des variations de

vitesse les plus rapides et les plus précises possibles

d’autre part. En dernière partie, nous avons présenté

un algorithme d’un programme permettant à un

calculateur numérique de réaliser la commande

numérique calculée. Sur le plan pratique, il sera

intéressant d’implémenter la commande numérique du

régulateur à l’aide d’un microcontrôleur de type

PIC16F877 par exemple.

VI. REFERENCES

[1] D. Jacob. REGULATION, Régulation PID en génie électrique.

Etude de cas. Edition ellipses, 2000.

[2] G.Lacroux. Les actionneurs électriques pour la robotique et les

asservissements. Edition LAVOISIER, 1994.

[3] E.Boukas. Systèmes Asservis. Edition de l’école polytechnique

de Monréal, 2001.

[4] P.Mayé. Moteurs électriques pour la robotique. Edition

DUNOD, 2000.

[5] M. Rivoire et J.L. Ferrier. Cours d’Automatique, Tome 2,

Commande analogique. Edition EYROLLES, 1996.

[6] M. Rivoire et J.L. Ferrier. Cours d’Automatique, Tome 3,

Commande par Calculateur Identification. Edition

EYROLLES, 1997.

[7] P. Siarry, AUTOMATIQUE DE BASE. Edition Ellipses, 1997

[8] A.TRIKI, Contribution à l’étude et réalisation d’un

asservissement comprenant une table tournante, un robot et

un système de vision artificielle, Mémoire de magister en

Automatique, Université Mouloud Mammeri de Tizi-Ouzou,

Algérie, 2010.

0 0.2 0.4 0.6 0.8

0

5

10

15

consigne

sortie

perturbation

commande

0 0.2 0.4 0.6 0.8

-5

0

5

10

15

sortie commande

consigne

perturbation

1. initialiser à zéro de toutes les variables

utilisées ;

u(k-5)= u(k-4)= u(k-3)= u(k-2)= u(k-1)= 0

Ω(k-5) = Ω(k-4) = Ω(k-3) = Ω(k-2) = Ω(k-1) = 0

2. Lire de la valeur de la vitesse consigne ΩC(k)

3. Acquérir et convertir en numérique la tension

analogique uF(k)

4. Calculer de la vitesse de la table mesurée

Ωm(k) à partir de la valeur de tension uF(k) :

Ωm(k) = uF(k)/KT.

5. Calculer de e(k) l’écart entre la vitesse

consigne et la vitesse de la table :

e(k)= ΩC(k)-Ωm(k)

6. Calculer de la commande u(k)

7. Calculer du rapport cyclique du module MLI,

α :

α = u(k)/5

8. Générer la tension MLI um(k) de rapport

cyclique α et de période Tmli=1ms

9. Décaler les valeurs u(k-5) = u(k-4), u(k-4) =

u(k-3), u(k-3) = u(k-2), u(k-2) = u(k-1), u(k-1) =

u(k),

10. Attendre une période d’échantillonnage

11. Revenir à l’étape 2

1

/

5

100%