RessourceAB007LATECH... - Se former en Informatique

LA TECHNOLOGIE LCD

L’invention du terme "cristal liquide" date de… 1889 ! Et on ne la doit pas

à un électronicien mais à un botaniste. Cela dit, il faudra attendre 1968

pour que le RCA s’intéresse au phénomène et invente le premier

afficheur à cristaux liquides. En 1969, James FERGASON découvre

l’effet TN : twisted nematic. Ce fut une découverte fondamentale dans la

mesure où tous les écrans LCD que nous connaissons sont basés sur ce

principe de rotation du plan de polarisation. En 1973, G. Gray invente le

cristal liquide diphényle qui permet de mettre en place des solutions à

cristaux liquides stables aux conditions de pression et de température

ambiantes. Et dès 1986, NEC produit le premier ordinateur portable doté

d’un afficheur à cristaux liquide (ACL pour les francophones, LCD pour le

reste de la planète). En 1995, on commence à produire des dalles LCD

de grandes diagonales, supérieures à 28 pouces.

1 – Principe de fonctionnement du LCD

La principale différence entre le plasma et le LCD tient au fait que les

pixels LCD n’émettent aucune lumière. De là sont dérivées toutes les

qualités mais aussi tous les défauts des afficheurs dans cette

technologie.

Un pixel est constitué de trois sous-pixels de couleurs élémentaires. Le

principe de fonctionnement est intéressant : le LCD n’émet aucune

lumière mais se comporte comme un interrupteur. Ainsi, un écran LCD

dispose d’un rétro-éclairage blanc. La lumière émise par le rétro-

éclairage passe à travers le cristal liquide avant d’être colorée par un

filtre. Chaque sous pixel dispose donc de la même architecture, seul le

filtre de couleur change au final. On peut contrôler électriquement le

cristal liquide de chaque sous-pixel comme une vanne. On laisse passer

plus ou moins de lumière à travers le cristal. Ce faisant, on module la

quantité de rouge, de vert et de bleu qu’on pour chaque pixel.

2 - Fonctionnement dans le détail

Le rétro éclairage émet une lumière blanche, naturelle, non polarisée. La

polarisation de la lumière est dictée par l’orientation de son vecteur

champ électrique. Sans entrer trop dans le détail, la lumière est une

onde électromagnétique et perpendiculaire à son sens de déplacement,

on trouve ses vecteurs champs électriques et champs magnétiques. Une

lampe émet une lumière non polarisée. Le champ électrique peut

prendre n’importe quelle direction perpendiculaire à l’axe de propagation

de la lumière. Lorsque la lumière passe dans un polariseur, la lumière

qui en ressort dispose d’un vecteur champ électrique orienté selon une

direction connue (verticale dans l’exemple).

Si on fait passer cette lumière à travers un deuxième polariseur,

perpendiculaire au premier (horizontal dans l’exemple), plus aucune

lumière ne ressort. Mais si on intercale un cristal liquide entre ces deux

polariseurs, le cristal fait tourner le plan de polarisation de la lumière

pour l’aligner avec le polariseur de sortie et alors, la lumière passe. C’est

cette propriété naturelle du cristal liquide qui lui vaut son succès dans les

techniques d’affichage.

Si on impose une tension continue de part et d’autre du cristal liquide,

les cristaux s’orientent selon cette différence de potentiel, un peu comme

un aimant s’oriente selon le champ magnétique terrestre. En ne

permettant plus la rotation du plan de polarisation, la lumière ne passe

plus à travers le polariseur horizontal puisqu’elle reste polarisée

verticalement. Le faisceau lumineux est donc interrompu.

En jouant sur la tension aux bornes du cristal liquide, on peut moduler

plus finement la "fermeture" de l’interrupteur et obtenir ainsi des états

intermédiaires.

3 - Adressage des matrices LCD

L’adressage des matrices passives LCD est assez proche de

l’adressage des matrices plasma. Une électrode de face, commune à la

colonne complète, permet d’acheminer la tension voulue. L’électrode de

derrière, commune à toute la rangée, achemine la masse.

Les inconvénients de la matrice passive sont nombreux et connus. Les

dalles sont lentes et peu précises. A cela deux raisons. La première tient

au fait que le pixel, une fois adressé, commence à reprendre doucement

son état normal, créant ainsi un flou dans l’image. La seconde est due

au couplage capacitif existant entre les lignes d’adressage. Ce couplage

rend peu précis la propagation de la tension et vient contaminer les

pixels avoisinant.

Pour remédier à ces problèmes, les constructeurs ont eu recours à la

matrice active : TN + film.

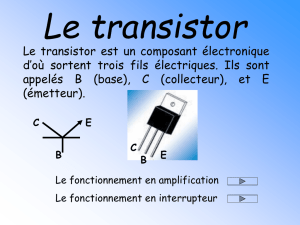

L’astuce consiste à ajouter un transistor par pixel. Ce transistor

fonctionne ici comme un interrupteur : lorsque l’interrupteur est fermé

(on), on peut écrire une donnée de data-line vers la capacité mémoire.

Lorsque l’interrupteur est ouvert (off), la donnée reste sur la capacité qui

fonctionne alors comme une mémoire analogique.

Les avantages de cette technologie sont très nombreux. Lorsque

l’interrupteur se ferme, la donnée reste stockée sur la capacité, le cristal

liquide aura donc une tension constante à ses bornes même lorsque les

lignes adresseront un autre pixel. Il ne reviendra donc pas à sa

configuration initiale comme c’était le cas sur la matrice passive. Ensuite,

le temps d’écriture sur la capacité est bien plus faible que le temps de

rotation du cristal, on peut donc écrire la donnée et adresser

immédiatement un autre pixel sans attendre.

Cette technique est devenue si populaire de nos jours qu’elle a donné

son nom, par abus de langage aux moniteurs LCD. Les transistors

implémentés dans cette solution sont des Thin Film Transistor… des

TFT.

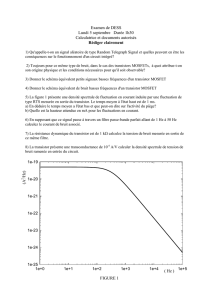

Les tensions mises en jeu sont bien moins grandes que pour le plasma.

Pour faire fonctionner un pixel TFT, il faut des tensions de l’ordre de –5 à

+20 volts, on est loin des valeurs extrêmes des dalles à plasma.

4 – Technologie du LCD

Le procédé de fabrication des TFT est très proche de celui des semi-

conducteurs que nous connaissons.

Sur un substrat de verre, on vient déposer du chrome qui servira de grille

métallique pour le transistor et de capacité de stockage. Puis, on vient

déposer un oxyde de silicium mince pour l’oxyde de grille et le

diélectrique de la capacité. Afin de créer un canal pour le transistor, on

utilise un dépôt de silicium amorphe. Deux zones sont ensuite dopées

N+ pour la création du drain et de la source. Pour finir, un niveau

d’interconnexion métallique est déposé afin de connecter plus

efficacement le transistor (à gauche) à la capacité mémoire, (à droite).

Cette couche métallique permettra également la connexion du bus de

données métallique. La grille de chrome, reliant tous les transistors d’une

même ligne, servira de ligne d’accès horizontale. Enfin, on recouvre le

6

6

1

/

6

100%