Nous avons pris conscience des problèmes liés à la préservation de

COUTELLERIE TARRERIAS – BONJEAN

ELIMINATION DES REJETS DE PRODUCTION

EXEMPLE DE BONNE PRATIQUE ENVIRONNEMENTALE

Dans le cadre de notre réflexion globale sur la bonne intégration de notre entreprise dans son

environnement protégé (le Parc Naturel du Livradois Forez en Auvergne, France) nous avons

réfléchi dès la conception de nouveaux bâtiments de production à la maîtrise des rejets

générés par la fabrication des articles de coutellerie. Ces déchets se composent :

De résidus principaux de notre activité industrielle constitués de boues résultantes du

frottement de l’acier inoxydable contre des meules abrasives d’une part.

De quantités d’eau très importantes utilisées lors des opérations de frottement et d’usinage

pour refroidir les zones de travail des meules et pour véhiculer les produits abrasifs

chargés de polir les métaux d’autre part.

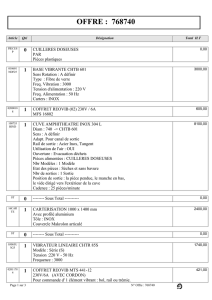

Pour les boues composées d’inox, d’eau et de déchets de meules, nous avons investi dans une

tour de séchage permettant de réduire à moins de 20 % maximum le taux d’humidité. Ces

résidus se composent alors essentiellement d’inox à 70 % et de poudre de meule pour moins

de 10 %. Cette nouvelle composition intéresse à présent une filière de revalorisation des

aciers. Le gain environnemental devient donc également économique car l’élimination de ces

déchets précédemment ultimes avait un coût financier important. A présent elle est valorisée

et représente un poste de profit inattendu et appréciable.

L’eau utilisée et consommée en grande quantité (plus de 250 m3 par heure pour le parc

machines) pour les usinages était rejetée, après filtration, dans le milieu naturel et perdue.

Dans le cadre des bonnes pratiques environnementales nous avons réfléchi, dès la conception

des bâtiments, à la mise en place d’une station de traitement des eaux, sous les ateliers, afin de

recycler celles-ci en circuit fermé et d’ainsi éliminer tout rejet.

De ce fait un réservoir de 50 m3 a été installé dans le sous-sol du bâtiment et reçoit les eaux

par un réseau de tuyaux issus de chaque machine de production. L’eau passe ensuite par une

série de filtres de plus en plus fins, afin de capter toutes les particules supérieures à 5 microns.

Ainsi nettoyée et refroidie, cette eau est ensuite renvoyée vers les machines.

Les gains obtenus sur le plan environnemental sont également conséquents d’un point de vue

économique. En effet la consommation d’eau est passée de plusieurs centaines de mètres

cubes à l’heure à quelques mètres cubes par jour seulement aujourd’hui (compensation

d’évaporation due à la chaleur des frottements). L’utilisation de produits chimiques

additionnels destinés à véhiculer, faciliter les échanges thermiques et améliorer les résistances

à la corrosion a considérablement chutée.

Nous avons constaté également qu’utiliser des eaux filtrées améliorait sensiblement la qualité

de l’usinage, réduisait le nombre de rebuts de fabrication et permettait même d’augmenter les

vitesses de travail.

Ainsi les considérations écologiques peuvent rejoindre celles de bonne gestion.

Ce système de traitement des eaux nous a permis de remporter le prix ECO TROPHEE

organisé par le Parc Naturel Livradois Forez pour encourager les entreprises aux bonnes

pratiques environnementales.

Contact : Eric TARRERIAS

1

/

2

100%