Télécharger

Année académique : 2008 /2009

EXPOSE DE GESTION DE PRODUCTION :

LE JUSTE-A-TEMPS

Membres du Groupe

BROU B. Diane Christelle groupe 1

GNANGNY B. Axelle-M. groupe 2

ODURO GYENTI Amos groupe 6

OUAISS Othman groupe 2

PROFESSEUR CHARGE DU COURS : Mr H. BELLIHI

PLAN DE L’EXPOSE

INTRODUCTION

I- LE JUSTE-A-TEMPS : DEFINITION ET PHILOSOPHIE

1- Définition et contexte général

2- Philosophie du JAT

II- CONCEPTS DE BASE ET EXIGENCES PRATIQUES

1- Concepts de base

2- Exigences du JAT

III- AVANTAGES ET INCOONVENIENTS DU JAT

1- Avantages

2- Inconvénients

CONCLUSION

SOURCES

www.qualiteonline.com

www.wikipedia.org

Produire juste-a-temps en petite série, les Editions organisations, René Colin

Gestion de production ENCG, support de cours 2007 /2008, Mr H. BELLIHI

INTRODUCTION

De nos jours, la standardisation des produits attire de moins en moins de consommateurs ces

derniers préférant acheter un produit d’excellente qualité, correspondant parfaitement à leurs

besoins et à un prix abordable. Cette nouvelle réalité oblige les entreprises à passer d’une

production de masses, à bas prix, destinée à un client standard, à une production de qualité de

plus en plus diversifiée. De surcroît, la globalisation des marches exige de ces mêmes

entreprises la réduction des couts de fabrication et l’accélération du taux de rotation des

produits dans le souci d’offrir un prix de vente concurrentiel.

Ainsi les entreprises tentent-elles de rendre plus flexible et plus efficientes leurs méthodes de

production afin de répondre aux exigences des clients. Pour ce faire, plusieurs d’entre elles ont

recours au <<juste-a-temps>> (JAT).

Qu’est-ce-que le JAT ? Quels sont ses principes ? Que peut-on en retirer comme avantages ?

Quelles difficultés y sont liées ?

Nous nous attèlerons, tout au long de ce travail, à répondre à ces interrogations et à éclaircir

les zones d’ombre liées au sujet. Nous définirons premièrement le JAT, puis nous tacherons

d’en exposer les concepts de base avant, d’enfin, en énumérer les avantages et inconvénients.

I- LE JUSTE A TEMPS : définition et philosophie

Toute activité de production peut être considérée comme le processus de transformation des

ressources appartenant à un système productif et ayant pour objectif la création de biens ou de

services. Dans son approche traditionnelle, la gestion de production se résumait à <<planifier le

travail et à réaliser le plan>> ceci ne tenant pas forcement compte de la rationalisation des

ressources. L’approche moderne tend à corriger cette insuffisance on cherche plutôt à

<<planifier le travail et produire ce qui est consomme>>, on parle de produire en juste-a-temps.

1- Définition et contexte général

Le juste à temps est une méthode d’organisation de gestion de production propre au

secteur de l’industrie, qui consiste à minimiser les stocks et les en-cours de fabrication. Elle fut

impulsée par l’ingénieur japonais Taiichi OHNO (1912-1990) dans les années 1960. En effet, à

partir de cette date, l’environnement économique mondial subit d’importantes mutations en ce

sens que la demande s’oriente vers des produits plus diversifies voire personnalisés. En outre, le

raccourcissement des délais de livraison ainsi que l’impératif de qualité imposés par le

commerce mondial naissant, poussent les entreprises non seulement à réduire les couts de

productions mais aussi à veiller à une amélioration continue de la qualité et de la productivité

dans toutes les activités de l’entreprise.

Ainsi OHNO met en place un nouveau mode d’organisation de la production visant à rendre son

entreprise(TOYOTA) plus compétitive.

2- Philosophie du juste-à-temps

L’apparition du JAT résulte dans un premier temps, d’un problème purement matériel

celui du stockage : Il faudrait donc acheter ou produire seulement ce dont on a besoin, quand

on en a besoin. Ce n’est qu’ultérieurement que Taiichi OHNO en fit en système bien plus

complexe.

En fait, une entreprise qui fonctionne en juste à temps reçoit ses matières premières

uniquement lorsqu’une commande ferme est donnée par un client, elle fabrique ses produits finis

ou sous-ensembles juste-a-temps pour être vendus ou assembles et finalement, elle livre

au client uniquement lorsque ce dernier en fait la demande. L’objectif est donc que le client

reçoive le bon produit, en bon état, au bon moment, au bon endroit, en quantité suffisante et à

un juste prix. Tout ceci en s e rapprochant le plus possible des 5 zéros : zéro stock, zéro défaut,

zero délai, zero panne, zero papier.

Le juste-à-temps est donc très différent de la production de masse, qui a pour objectif de

fabriquer plusieurs gros lots d’un même produit, lesquels sont par la suite entreposes jusqu'à

ce qu’un client passe une commande. La philosophie du JAT repose plutôt sur la fabrication de

plusieurs produits en petites quantités afin de mieux répondre aux besoins des clients. Cette

philosophie est soutenue par deux grands principes, soit l’élimination du gaspillage partout

dans l’entreprise et le respect de la personne.

II- Concepts de base et exigences pratiques du juste à temps

1- Concepts de bases

Le JAT est un mode de gestion flexible qui s’appuie sur le long terme et basé sur plusieurs concepts

de bases :

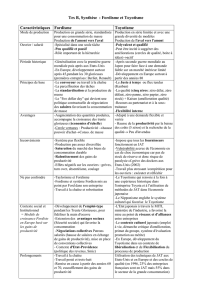

Le Takt time

Dans le but de produire uniquement les quantités nécessaires et de ne pas créer d’inventaire, il

convient de déterminer la quantité de produits à fabriquer qui répondra exactement aux besoins

des clients. Un fois cette quantité est établie, il est primordial de calculer le temps que l’on doit

accorder à la fabrication de chaque unité, en respectant les exigences des clients en matière de

délai et de quantité. Ce temps est appelé takt time.

Ainsi, le takt time est le rythme auquel on désire qu’une unité quitte le processus de fabrication de

l’entreprise.

Le Kanban

Une des difficultés particulières en production juste- à-temps est de s’assurer que chaque poste

de travail reçoit ses matières premières ou composantes au bon moment et, par le fait même,

livre au poste suivant au bon moment. Ni trop tôt, pour ne pas créer d’inventaire de produits

en cours, ni trop tard, pour ne pas créer de rupture de marchandises et ainsi briser le flux du

processus. Dans le but de relever ce défi, les entreprises utilisent un système Kanban (le mot

Kanban signifie carton en japonais). Un kanban n’est simplement qu’une information indiquant

au poste amont que le poste aval a besoin de produits. Il représente une autorisation de

produire. La règle à suivre pour un operateur est la suivant :

Il dispose de kanbans : il fabrique

Il ne dispose pas de kanban : il arrête de produire puisqu’il n’y a aucun besoin et que

toute production supplémentaire augmenterait inutilement les stocks.

La Cellule en <<U>>

Trop souvent la disposition des équipements de production est inefficiente que le

déplacement entre les postes de travail devient une activité régulière pour ne pas dire

commune. Par exemple, sur une chaîne de production où les activités se suivent, il n’est pas

rare de voir l’operateur, lorsqu’il a terminé un cycle de production, retourner au début de la

6

6

7

7

8

8

9

9

10

10

1

/

10

100%