+

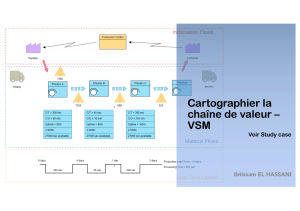

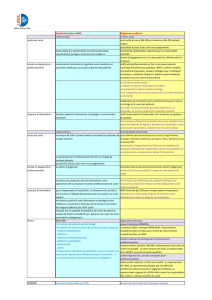

Cartographier la

chaîne de valeur –

VSM

Voir Study case

Ibtissam EL HASSANI

+150

Chaîne de valeur/ Cartographie de la

chaîne de valeur

nFormellement définie, une chaîne de valeur est l'ensemble des étapes, à

la fois VA et NVA, nécessaires pour amener un produit ou un service de

la matière première aux mains du client.

nLa cartographie de la chaîne de valeur est un outil visuel qui nous aide à

documenter toutes les activités requises pour recevoir et satisfaire une

demande de notre client.

nCela aide les gens àvoir ce qui se passe réellement dans le processus

grâce àl'observation directe.

nLa Value Steam Mapping n'est pas une activité que vous faites dans

votre bureau ou une salle de conférence, mais aussi proche du

processus réel que possible afin que vous puissiez voir l'état actuel du

processus et collecter des données réelles.

+151

+152

+153

8 étapes pour la VSM

1.Nous

identifions le

besoin

stratégique

2. Nous

identifions

les familles

de produits

3. Nous

créons une

VSM de

l'état actuel

4. Nous

créons

ensuite une

VSD (VSM

de l'état

futur)

5. Nous

créons des

plans

d'action

détaillés

6. Nous

nommons

un VS

Manager

7. Nous

communiqu

ons le

retour

d’expérienc

e dans toute

l’organisati

on

8. Nous

cartographi

ons toutes

les chaînes

de valeur

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

1

/

32

100%