MINI PROJET

FREIN

Présenté par : OUMAR TRAORE

Encadreur : Dr Solomani Coulibaly_PHD

Classe : Master I_Génie des Systemes

Industriel

Supérieur et de la Recherche

Scientifique (MESRC)

(ENI-ABT)

République du Mali

Un peuple-Un but-Une

foi

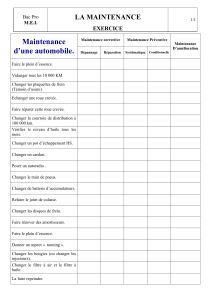

SOMMAIRE :

I. Analyse fonctionnelle (bête à corne du dispositif de

frein)

II. Introduction

II. Objectif du projet

III. Cahier des charges fonctionnelles

IV. Etude préliminaire du système

V. Conception détaillée du frein

VI. Choix du type de frein et de commande

VII.

VII. Choix des roulements

IX. Choix de la clavette

X. Conclusion

XI.

A3)

I.

Analyse fonctionnelle du Frein :

Bête à cornes du frein :

A qui rend il service ? Sur quoi agit-il ?

Dans quel but ?

Utilisateur

treuil

Frein

auxiliaire

Assurer le freinage

De la charge

II.

Introduction :

Dans ce projet notre étude ne se porte pas intégralement sur le treuil, mais nous allons

-à-dire un frein auxiliaire).

Le treuil étant un appareil de levage beaucoup plus utilise dans les industries BTP, Mines

etc. Il permet dans la plupart des cas de soulever les charges. Dans beaucoup des cas le

défaillance ce frein ne fonctionne plus. Donc il faut pr

de la charge dans ces situations. Pour assurer cette fonction ci-nécessaire on a recours à

un frein auxiliaire qui agit sur le tambour du treuil. Ce frein permet charge

en évitant ainsi les incidents graves qui peuvent se produire comme la coupure du câble,

la chute de la charge.

III.

Objectif du projet :

Ce projet doit permettre dans le cas général de familiariser les étudiants avec la

technologie et les caractéristiques nécessaires pour la conception et le

dimensi

fonctionnant en chaine.

étudiants à faire la conception, le

choix, le dimensionnement de tous(tes) les organes constituants ce treuil. En plus de

proposer les solutions pour améliorer son fonctionnement.

IV

. Cahier des charges fonctionnelles :

Désignation

Caractéristique

Charge de travail ou poids à

manipuler

Cette poids pèze 10KN

Vitesse de déplacement de la

charge

Un limiteur de vitesse ne permet de ne pas

dépasser 3m/s.

Tambour

Dimension : diamètre D=400mm

Matériau : Fonte grise

Poids :1500N

Arbre

Vitesse de rotation N=800tr/mn.

V. Etude du Treuil :

Avant de chercher une solution pour résoudre le problème

Nécessaire Pour arrêter la charge.

Calcul de la force appliquée par la charge sur le

tambour :

Cette force correspond au poids de la charge qui vaut Pc=10000N.

Calcul du couple généré par cette force :

Le diamètre du tambour étant donné donc

; AN : Cp=10000*0.2=2000Nm, alors Cp=2000Nm.

Donc le couple à freiner pour arrêter la charge est

Cp, pour des de sécurités le dispositif de frein que

Nous allons choisir doit fournir un couple de freinage

Strictement supérieure à Cp.

VI. Conception détaillée du frein :

Calcul du couple de freinage :

énergie que possède les éléments mobiles du treuil donc son travail doit être égale à la

somme des énergies de ces éléments. Les éléments mobiles du treuil sont le tambour et

la masse.

:

énergie cinétique qui vaut :

avec

et

,AN :

Ect=557.34J.

la charge :

La charge étant en mouvement de translation a la vitesse Vo et suspendue au câble donc

il possède à la fois une énergie cinétique() et energie potentielle().

Energie cinétique :

avec

; AN :

Ecc=4587.16J.

Energie potentielle :

avec

et

(la distance de freinage)

;

AN:

Epc=7500J.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

1

/

17

100%