Démarche Qualité : Cours et Outils pour l'Amélioration Continue

Telechargé par

Mohammad Aymane Ben Said

Polycopié de cours

Démarche Qualité

Pr. Ibtissam EL HASSANI & Pr. Souhail SEKKAT

Niveau : 4éme Année

Année Universitaire : 2021 - 2022

Dernière mise à jour : 23/05/2021

I. EL HASSANI - S. SEKKAT 1

I. EL HASSANI - S. SEKKAT 2

Table des matières

Introduction 6

Partie 1 : Le concept qualité 6

Définition de la qualité 7

Les composants de la qualité industrielle 9

Cycle de vie du produit 11

Définition des besoins 12

Conformité d’un produit ou service 13

Evolution du concept qualité 14

L'après-guerre 15

Le contrôle de la qualité 16

De l’assurance qualité au Management de la qualité 17

Le management de la qualité 19

Les coûts de la non qualité 21

Partie 2 : Démarches et Outils de la Qualité 22

Méthodologie de résolution de problèmes 22

Problème en entreprise 22

Protocole standard de base 22

Forme simplifié 24

8D (ou PSP – Problem Solving Process) de Ford 25

DMAICS (Motorola) 26

PDCA (Toyota, formalisé par Deming) 27

A3 Thinking (Toyota) 27

QRQC (Nissan) 28

Equipe de résolution de problèmes : cercles de qualité 29

II. Outils de la Qualité 31

Les 7 Outils de base de la qualité 31

Outils du Lean 43

III. Démarche de résolution de problèmes et outils 43

Relation outil/démarche 43

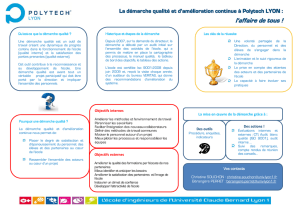

Partie 3 : Le management de la qualité 45

Le management de la qualité 45

I. EL HASSANI - S. SEKKAT 3

L’approche processus 47

Les Normes ISO 9000 49

Les 7 principes de management de la qualité 51

1 – Orientation client 51

2 – Responsabilité de la direction (Leadership) 51

3 – Implication du personnel 52

4 – Approche processus 52

5 – Amélioration 54

6 – Prise de décision fondée sur des preuves 54

7 – Management des relations avec les parties intéressées 54

Les exigences de la norme ISO 9001:2015 55

Mise en place d’un SMQ 55

1. Définir l’objet de l’organisme 56

2. Définir et communiquer la/les politique(s) de l’organisme 56

3. Déployer des objectifs cohérents et mesurables 56

4. Déterminer les processus de l’organisme 56

5. Définir les activités et les séquences des processus 57

6. Définir les responsabilités des processus 58

7. Définir la documentation des processus 59

8. Définir les activités de surveillance et de mesure de l’efficacité des processus 60

9. Mesurer et améliorer les performances 61

10. Continuer sans cesse 62

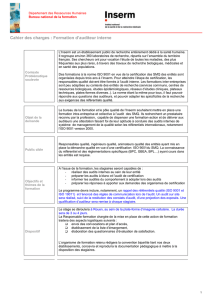

Étapes de La certification 62

L'état des lieux 62

La politique qualité 64

Communication 64

Plan d'action détaillé 65

Mise en œuvre du plan 65

Formation 66

Audits d'application 66

Correction et prévention 66

Audit à blanc 66

Audit de certification 67

Critiques et risques liés à la gestion de la qualité 67

I. EL HASSANI - S. SEKKAT 4

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

1

/

69

100%