Réserves pétrolières et gazières : Technologie et recherche IFP

Telechargé par

mehenna ouidja

Comment accroître et renouveler les réserves de pétrole et de gaz ? - Avancées de la

technologie et stratégie de recherche de l'IFP

Conférence de presse

Date : 31/05/2005

Lieu : Paris

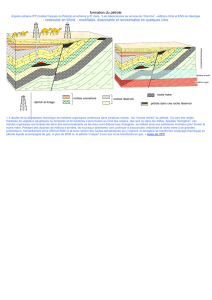

Les progrès de la technologie pour accéder à de nouvelles ressources (pétroles

lourds, gisements enfouis, offshore ultra-profond), mieux exploiter les réserves

disponibles (augmentation du taux de récupération) et réduire les coûts vont

permettre de repousser les limites des réserves d'hydrocarbures et de prolonger

durablement l'approvisionnement mondial.

Dans un contexte où les incertitudes géopolitiques, les cours très élevés du brut et

les déclarations alarmistes d'experts dits "pessimistes" font resurgir les inquiétudes

relatives aux réserves de pétrole, l'IFP fait un point sur le rôle essentiel que peut

jouer la technologie.

• Comment accroître et renouveler les réserves de pétrole et de gaz ?

Avancées de la technologie et stratégie de recherche de l'IFP (PDF - 4.3

Mo)

par Olivier Appert, Président

J. Lecourtier, Directeur scientifique

G. Friès, Directeur du Centre de Résultats Exploration-Production

• Comment augmenter le taux de récupération du pétrole dans les gisements ?

(PDF - 60 Ko)

• Les bruts lourds (PDF - 60 Ko)

• L'offshore ultra-profond (PDF - 60 Ko)

• Les gisements très enfouis au delà de 5000 mètres (PDF - 50 Ko)

• Réserves de pétrole : des données évolutives en fonction de la technique et

de l'économie.

Le point par l'IFP (PDF - 60 Ko)

Conférence de Presse - 31 Mai 2005

Olivier Appert, Président

Jacqueline Lecourtier, Directeur scientifique

Gérard Friès, Directeur du Centre de Résultats Exploration-Production

Comment accroître et renouveler

les réserves de pétrole et de gaz ?

Avancées de la technologie et

stratégie de recherche de l'IFP

Notes

Notes

Notes

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

1

/

45

100%