TRACTION ELECTRIQUE FERROVIAIRE

1

I. Introduction

Depuis 3 décennies, le chemin de fer est l’objet de profondes évolutions vis-à-vis desquelles l’ensemble

de ses composants est concerné. Sous l’influence, voire même la pression, du contexte économico

politique, la structure même des réseaux se modifie. En un mot l’espace de travail ferroviaire n’a plus

aucun rapport avec celui des décennies précédentes au cours desquelles il s’agissait essentiellement de

perfectionnement technique à l’abri, croyait-on, de toute concurrence. Au cœur de tels bouleversements,

les technologies mises en œuvre, contribuent encore largement, bien que discrètement, à ces

transformations.

Le réseau d’alimentation en énergie électrique ainsi que l’ensemble du matériel roulant constituent le cœur

du système électrique ferroviaire. Chacun de ces sous-systèmes interagit avec l’autre créant ainsi des

interactions complexes pouvant perturber le bon fonctionnement de l’ensemble. Généralement,

l'expression « compatibilité électrique » est utilisée pour décrire la façon dont les composants électriques

au sein d’un système complexe interagissent les uns avec les autres. L’analyse de compatibilité consiste

donc à vérifier l’adéquation entre les différents éléments du système.

Description de la chaîne de traction ferroviaire

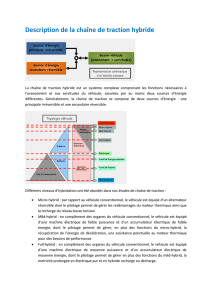

Une chaîne de traction comprend tous les composants qui font avancer le train. Ils sont configurés de

manière différente au niveau de l'étage d'entrée, selon le type de la source d'alimentation, continue ou

alternatif. La figure I.1 montre le schéma général d'une chaîne de traction ferroviaire. Le pantographe

reçoit l'électricité transmise par la caténaire. L'électricité passe par l'étage d'entrée, son rôle est de fournir

une source de tension continue et le niveau de tension souhaité pour les onduleurs. L'onduleur transforme

la source continue en une source alternative à fréquence et tension variables afin d'alimenter le moteur de

traction. L'énergie mécanique de I ‘arbre moteur est envoyée aux roues par l’intermédiaire d'un réducteur

de vitesse.

TRACTION ELECTRIQUE FERROVIAIRE

2

I.1. La locomotive : un convertisseur d’énergie

La fonction d’une locomotive électrique est de convertir de l’énergie électrique en énergie mécanique.

Comme cette conversion varie dans le temps, on doit plutôt parle de conversion de puissance.

On peut détailler la conversion en trois étapes :

En cas de freinage électrique, une conversion dans le sens inverse est opérée.

I.2. La construction de locomotive : une tâche pluridisciplinaire.

La conception, la construction et l’exploitation d’une locomotive électrique font appel à une large panoplie

de sciences et techniques (Fig. 1.3). De plus en plus, il est nécessaire de mettre en place ce concept

pluridisciplinaire dès la conception, afin d’optimiser le véhicule.

TRACTION ELECTRIQUE FERROVIAIRE

3

TRACTION ELECTRIQUE FERROVIAIRE

4

II. Electrotechnique et electrification

II.1. Interdépendance du développement

L’histoire des chemins de fer et de la traction électrique est liée au rythme du développement de

l’électrotechnique, en particulier la fabrication des transformateurs, des moteurs de traction et des semi–

conducteurs. La mode, ainsi que des choix politiques ou stratégiques ont aussi influencé de manière non

négligeable l’évolution de la traction électrique.

Sur le plan des électrifications, les solutions technologiquement solides ont été mises en œuvre avant que

des solutions plus économiques atteignent un degré de fiabilité suffisant pour les supplanter dans les

nouvelles réalisations, comme le montre la figure 2.1.

TRACTION ELECTRIQUE FERROVIAIRE

5

II.2. Epoque contemporaine

De nos jours, seuls deux systèmes sont encore en expansion : le monophasé à fréquence industrielle pour

la « grande traction » et le continu à basse tension pour les transports urbains. Cependant, on continue à

utiliser des infrastructures héritées de choix opérés – souvent avec pertinence – il y a plus d’un demi siècle

qu’on réaliserait aujourd’hui autrement s’il fallait partir de zéro. Les alimentations à tension continue ou

à fréquence spéciale en grande traction n’ont plus d’autre raison d’être que les coûts insupportables que

provoquerait leur remplacement.

Pour la conception des véhicules moteurs, on vit un tournant remarquable. Pendant trois quarts de siècle,

le concepteur électricien a estimé rapidement le poids futur de la partie électrique d'un engin moteur en

fonction des performances demandées par le client. Le concepteur mécanicien devait ensuite trouver les

solutions pour respecter la charge maximale par essieu que la voie et ses infrastructures pouvaient

supporter. Les parties mécanique et électrique étaient souvent réalisées par des entreprises différentes, ou

au mieux par des divisions indépendantes dans la même entreprise. Chaque partenaire devait alors

développer les équipements dans le détail en respectant l'enveloppe de poids définie au départ. Dès les

années '70, l'électronique d'assistance à la conduite a pris peu à peu sa place au côté des parties mécanique

et électrique.

Les années couvrant le changement de millénaire ont été marquées par une véritable révolution au niveau

de la conception. On s'est mis à concevoir les locomotives, automotrices ou trains automoteurs de manière

globale, en recherchant l'optimisation du produit final par interaction informatique – électrotechnique –

mécanique. Les développements de détail des diverses parties sont ensuite chapeautées par un "maître

d'œuvre" qui définit les cahiers des charges précis de tous les équipements fournis par divers sous-traitants

ainsi que les interfaces entre eux. Dans le développement, on inclut aussi de manière approfondie le réseau

d'alimentation et la géométrie des voies des lignes où le futur véhicule est appelé à circuler.

Une telle approche a permis une optimisation des poids et des coûts (fabrication ou exploitation) en

comparant avec des véhicules similaires à peine plus âgés (Exemples: 185 de Bombardier, Citadis de

Alstom, Flirt de Stadler, ICE3 de Siemens).

II.3. Equations générales

Le mouvement d’un train est essentiellement celui d’un mobile de masse m à un degré de liberté. On

peut le décrire par une équation de Newton scalaire.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

1

/

37

100%