1

Exposé N° 21

REALISE PAR :

CHAREF NADA

EL BAKKALI SARA

EL KALLOUBI FADOUA

BENCHAKAR HAIMAD

SAHLI SAID

ABDERRAHMAN TAOUFIK

DRIDAT NAWAR

Université ABDELMALEK ESSAADI

Ecole Nationale de Commerce et de Gestion

National School of Management

BP : 1255 Tanger - Maroc

Tél. : 039 31 34 87/88/89 Fax : 039 31 34 93

www.encgt.ma

2

PLAN

P

Pr

re

em

mi

iè

èr

re

e

p

pa

ar

rt

ti

ie

e

:

:L

La

a

g

ge

es

st

ti

io

on

n

d

de

e

l

la

a

p

pr

ro

od

du

uc

ct

ti

io

on

n

i

in

nd

du

us

st

tr

ri

ie

el

ll

le

e

A

A)

)

D

DE

EF

FI

IN

NI

IT

TI

IO

ON

N

D

DE

E

L

LA

A

P

PR

RO

OD

DU

UC

CT

TI

IO

ON

N

:

:

B

B)

)

D

DE

EF

FI

IN

NI

IT

TI

IO

ON

N

D

DE

E

L

LA

A

G

GP

PI

I

:

:

C

C)

)

L

LE

ES

S

S

SY

YS

ST

TE

EM

ME

ES

S

D

DE

E

L

LA

A

P

PR

RO

OD

DU

UC

CT

TI

IO

ON

N

i

i.

.

l

la

a

p

pr

ro

od

du

uc

ct

ti

io

on

n

à

à

l

la

a

c

co

om

mm

ma

an

nd

de

e

i

ii

i.

.

l

la

a

p

pr

ro

od

du

uc

ct

ti

io

on

n

p

po

ou

ur

r

s

st

to

oc

ck

k

D

D)

)

L

LE

ES

S

P

PR

RI

IN

NC

CI

IP

PA

AU

UX

X

M

MO

OD

DE

ES

S

D

D’

’O

OR

RG

GA

AN

NI

IS

SA

AT

TI

IO

ON

N

D

DE

E

L

LA

A

P

PR

RO

OU

UC

CT

TI

IO

ON

N

:

:

i

i.

.

o

or

rg

ga

an

ni

is

sa

at

ti

io

on

n

d

de

e

t

ty

yp

pe

e

«

«

s

sé

ér

ri

ie

e

u

un

ni

it

ta

ai

ir

re

e

»

»

i

ii

i.

.

o

or

rg

ga

an

ni

is

sa

at

ti

io

on

n

e

en

n

a

at

te

el

li

ie

er

rs

s

s

sp

pé

éc

ci

ia

al

li

is

sé

és

s

i

ii

ii

i.

.

o

or

rg

ga

an

ni

is

sa

at

ti

io

on

n

e

en

n

l

li

ig

gn

ne

e

d

de

e

p

pr

ro

od

du

uc

ct

ti

io

on

n

i

iv

v.

.

l

le

es

s

i

in

nd

du

us

st

tr

ri

ie

es

s

d

de

e

p

pr

ro

oc

ce

es

ss

s

v

v.

.

l

le

e

j

ju

us

st

te

e

à

à

t

te

em

mp

ps

s

E

E)

)

L

LE

ES

S

M

ME

ET

TH

HO

OD

DE

ES

S

D

DE

E

G

GE

ES

ST

TI

IO

ON

N

D

DE

E

L

LA

A

P

PR

RO

OD

DU

UC

CT

TI

IO

ON

N

:

:

3

i

i.

.

l

le

es

s

m

mé

ét

th

ho

od

de

es

s

d

d’

’a

an

na

al

ly

ys

se

e

i

ii

i.

.

l

le

es

s

m

mé

ét

th

ho

od

de

es

s

d

de

e

r

ré

és

so

ol

lu

ut

ti

io

on

n

i

ii

ii

i.

.

l

la

a

p

pr

ré

év

vi

is

si

io

on

n

d

de

e

l

la

a

d

de

em

ma

an

nd

de

e

i

iv

v.

.

l

le

es

s

m

mé

ét

th

ho

od

de

es

s

d

de

e

g

ge

es

st

ti

io

on

n

d

de

e

p

pr

ro

oj

je

et

t

F

F)

)

L

L’

’I

IN

NF

FO

OR

RM

MA

AT

TI

IS

SA

AT

TI

IO

ON

N

D

DE

E

L

LA

A

G

GP

PI

I

:

:

i

i.

.

G

GP

PA

AO

O

i

ii

i.

.

C

CA

AO

O

i

ii

ii

i.

.

C

CF

FA

AO

O

D

De

eu

ux

xi

iè

èm

me

e

p

pa

ar

rt

ti

ie

e

:

:

l

la

a

l

lo

og

gi

is

st

ti

iq

qu

ue

e

A

A)

)

L

LA

A

N

NO

OT

TI

IO

ON

N

D

DE

E

L

LA

A

L

LO

OG

GI

IS

ST

TI

IQ

QU

UE

E

:

:

i

i.

.

D

Dé

éf

fi

in

ni

it

ti

io

on

n

i

ii

i.

.

L

Le

es

s

a

ap

pp

pr

ro

oc

ch

he

es

s

i

ii

ii

i.

.

L

La

a

f

fo

on

nc

ct

ti

io

on

n

é

éc

co

on

no

om

mi

iq

qu

ue

e

d

de

e

l

la

a

l

lo

og

gi

is

st

ti

iq

qu

ue

e

B

B)

)

L

LE

ES

S

S

SY

YS

ST

TE

EM

ME

ES

S

L

LO

OG

GI

IS

ST

TI

IQ

QU

UE

ES

S

i

iv

v.

.

L

Lo

og

gi

is

st

ti

iq

qu

ue

e

a

am

mo

on

nt

t

v

v.

.

L

Lo

og

gi

is

st

ti

iq

qu

ue

e

a

av

va

al

l

v

vi

i.

.

L

Lo

og

gi

is

st

ti

iq

qu

ue

e

d

de

e

s

so

ou

ut

ti

ie

en

n

v

vi

ii

i.

.

L

Lo

og

gi

is

st

ti

iq

qu

ue

e

i

in

nt

té

ég

gr

ré

ée

e

4

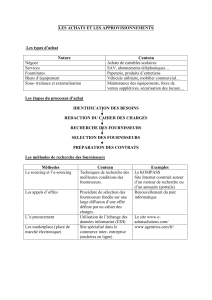

C) LES SERVICES LOGISTIQUE

i.

bureau d’étude

ii.

bureau des méthodes

iii.

service planification

iv.

service ordonnancement lancement

v.

service fabrication

vi.

service maintenance

vii.

service transport expedition-magasinage

D) LES NIVEAUX DE LA LOGISTIQUE :

i.

Niveau de capacité

ii.

Niveau de disponibilité

iii.

Niveau commercial

E) ELEMENTS DE GESTION :

iv.

Les coûts logistique

v.

Les politiques logistique

vi.

Organisation :

Logistique fragmentée

Logistique centralisée

5

I

IN

NT

TR

RO

OD

DU

UC

CT

TI

IO

ON

N

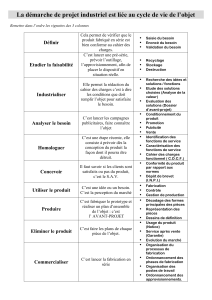

vant d’aborder les composants de la GPI et la logistique il se trouve nécessaire de

situer leurs concepts actuels dans leurs perspectives historiques. dés l’Antiquité les

problèmes de gestion de projet devaient déjà se poser lorsqu’il s’agissait de

construire des édifices de grande taille, mais c’est au XIV°siècle que les premières idées de

rationalisation de l’activité de production se concrétisèrent par la naissance d’une science

appelée le management industriel concernant un très vaste ensemble de domaines. Il

recouvre en effet, la conception des produits vendus par l’entreprise, la conception des

processus de production qui permettent de fabriquer ces produits, la gestion des

technologies mises en œuvre dans des produits et dans les processus, la politique d’achat

des matières premières et des composants, la politique de qualité à tous les niveaux, la

conception du système de distribution ainsi que le management des ressources humaines

utilisées dans le domaine industriel. les décisions qui sont prises par les responsables de la

fonction industrielle sont beaucoup plus des décisions politiques que des décisions

techniques malgré leur dimension technologique .

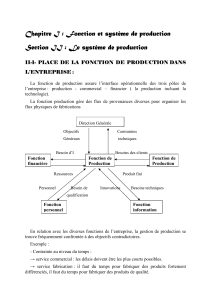

Parallèlement à la gestion de la production dans les ateliers la fonction logistique dans

l’entreprise se préoccupe de la gestion des flux physiques des approvisionnements jusqu’à

la mise à disposition des produits finis aux clients sur le lieu d’achat ou de consommation.

La compétitivité de l’entreprise trouve s a source pour une grande partie à l’intérieur de

processus logistique puisque c’est dans cette fonction que se détermine le coût de revient, la

qualité des produits livrés, la qualité de service et le besoin en fond de roulement.

A

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

1

/

42

100%