UNIVERSITÉ KASDI MERBAH DE OUARGLA

MASTER RESERVOIR ENGINEERING

COURS DE STIMULATION DES RESERVOIRS

--------------------------------------

ANNÉE SCOLAIRE 2016-2017

INTRODUCTION

L’exploitation d’un gisement d’hydrocarbures conduit inévitablement à une diminution de la production des

puits. Ce phénomène est provoqué soit par une déplétion naturelle ou par un endommagement de la couche

productrice, particulièrement aux abords du puits.

L’endommagement peut avoir plusieurs origines et se manifeste par une réduction de la perméabilité relative

à l’huile. Ce phénomène est le résultat du colmatage de la matrice par des dépôts de matières minérales et

organiques ou d’une inversion de la mouillabilité de la roche réservoir. Les différentes causes de

l’endommagement sont :

A- COLMATAGE

1- Durant la phase forage :

a- Broyage de la roche réservoir avec pulvérisation et compactage des particules entrainant une

obturation des canaux.

b- Pénétration des matières en suspensions des fluides de forage ou de complétion dans la

matrice.

c- Introduction du filtrat de la boue de forage ou du fluide de complétion dans la formation

pouvant entrainer l’apparition d’un Water block autour du puits ou une altération de la

mouillabilité de la roche réservoir.

d- Manœuvres brutales du train de sonde (effet de pistonnage en descente et dépression en

remontée).

2- Durant la phase complétion

a- Cimentation des cuvelages et leur restauration :

- Fracturation du terrain suite à une densité trop élevée du ciment ou à une manœuvre

brutale de la colonne.

- Le ciment peut provoquer les mêmes endommagements que les fluides de forage (dépôts

solides et water block).

b- Les fluides de complétion provoquent des endommagements identiques à ceux des boues de

forages. (dépôts, altération de la mouillabilité et water block)

c- Manœuvres brutales du matériel dans le puits

3- Durant la phase d’exploitation

a- Dépôts de matières minérales :

Sels solubles (chlorures), de sels peu solubles (sulfates et carbonates de calcium et magnésium

ainsi que les produits de la corrosion du fer des équipements).

Dépôts de sable, fines, plaquettes et fibres d’argile, silt, silicates, carbonates …

b- Dépôts de matières organiques.

Matières organiques dispersées dans l’huile de gisement. Elles sont constituées d’asphaltènes,

de paraffines, de résines et de cires. Ces matières ont un double effet : Elles réduisent les

dimensions des canaux et altèrent la mouillabilité des parois des pores et capillaires des roches

réservoirs.

Ces dépôts sont provoqués par une chute des paramètres thermodynamiques, température et

pression, par une variation de la salinité et un abaissement brutal du pH des effluents de la

formation.

4- Durant la stimulation des réservoirs

Les fluides utilisés lors de la stimulation peuvent provoquer des réactions secondaires avec les

constituants des roches réservoirs, les sels et les effluents du gisement. Aussi, des additifs mal

sélectionnés peuvent engendrer un colmatage des formations.

B- INSTALLATIONS MAL CONÇUES

1- Mauvais dimensionnement du tubing

2- Réseaux de collecte inadéquats en surface

3- Pression de séparation trop élevée. Dégazage mal réglé avec entrainement d’huile avec les gaz

torchés.

La stimulation :

La stimulation est une opération technique au cours de laquelle des moyens chimiques ou

mécaniques sont mis en œuvre afin de :

- restaurer la productivité du puits si celle-ci s’est réduite

- améliorer la productivité du puits qui était à l’origine mauvaise

Pour stimuler un réservoir différentes techniques sont utilisées.

1- Lavage à l’eau douce (dissolution des sels minéraux comme les chlorures)

2- Lavage au solvant aromatique (dissolution des asphaltènes, paraffines, résines et cires)

3- Acidification par HCl et HF (dissolution des sels peu solubles et des quartz – silicates)

4- Fracturation hydraulique (traitement profond de la matrice)

5- Fracturation à l’acide ( double effet de l’acide et fracturation )

--------------------------------------------------------------------------------------------

II- LES PHÉNOMÈNES CAPILLAIRES

A- LES FORCES INTERMOLÉCULAIRES

Pour une liaison entre deux atomes d'électronégativités différentes, il apparaît des charges partielles +δ et

-δ, rendant l'atome le plus électronégatif nucléophile et l'autre électrophile. Un atome nucléophile est un

composé chimique attiré par les espèces chargées positivement, par opposition à un composé électrophile.

Un dipôle électrostatique se définit par une répartition hétéroclite de charges électriques telles que

le barycentre des charges positives ne coïncide pas avec celui des charges négatives. Le dipôle le

plus simple est donc un couple de deux charges de signe opposé distantes d'une longueur a non nulle

quelconque.

Un dipôle peut être permanent, par exemple une molécule polaire, ou bien induit, par exemple un

nuage électronique qui se déforme sous l'action d'un champ extérieur (comme pour la diffusion )

Les forces intermoléculaires sont des forces de nature essentiellement électrostatique induisant une

attraction ou une répulsion entre des particules chimiques (atomes, molécules ou ions).

Dans ces forces intermoléculaires, on distingue :

1- Les forces de Van der Waals, de nature électrostatique, qui recouvrent plusieurs types d'interactions :

a- forces dipôle–dipôle ou forces de Keesom (effets d'orientation) ; Les forces de Keesom résultent

d'une interaction intermoléculaire entre dipôles permanents.

b- forces dipôle-induit dipôle ou forces de Debye, (effets d'induction) ; Les forces de Debye sont les

forces intermoléculaires résultants de l'interaction entre un dipôle permanent et un dipôle induit. Tous

les atomes et molécules sont polarisables ; cette polarisabilité résulte de la déformation du nuage

électronique due à la présence d'un champ électrique. Ce champ électrique peut être externe ou généré

par la molécule polaire.

c- forces instantanées dipôle-induit dipôle-induit ou forces de London (effets de dispersion) ; Les

forces de dispersion de London sont des forces faibles intermoléculaires créées par des dipôles induits.

Elles représentent en général la composante la plus importante des forces de Van der Waals. Les forces

de London existent du fait que la densité électronique des molécules est probabiliste : il y a une forte

chance à tout moment pour que celle-ci ne soit pas équitablement répartie à travers la molécule, ce qui

crée un léger moment dipolaire

d- forces ion–dipôle ;

2- Les liaisons hydrogène d'intensité plus élevée et de nature partiellement covalente ; La liaison hydrogène

ou pont hydrogène est une force intermoléculaire impliquant un atome d'hydrogène et un atome électronégatif

comme l'oxygène, l'azote et le fluor. L'intensité d'une liaison hydrogène est intermédiaire entre celle d'une

liaison covalente et celle des forces de van der Waals.

3- Les liaisons halogène : La liaison halogène (XB) est une liaison de nature proche de la liaison hydrogène (HB).

Elle s'établit entre les atomes d'halogènes électrodéficients (appauvris en densité électronique), facilement

polarisables tels que l'iode (I) et le brome (Br), et les entités riches en densité électronique comme les dérivés

azotés et oxygénés (amines, éthers, amides, etc). Les applications pratiques et potentielles de la liaison halogène

sont aussi vastes que celles de son analogue, la liaison hydrogène.

B- LA TENSION INTERFACIALE

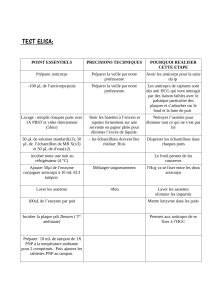

Les deux schémas ci-dessus représentent les forces qui agissent sur les molécules

plongées dans un liquide, et sur celles qui sont au voisinage de sa surface libre

Les molécules se trouvant à la surface du liquide sont soumises à des forces intermoléculaires dissymétriques. Elles ont

une tendance à être attirées vers l’intérieure du liquide. Sur la surface du liquide, ces tensions sont

limitées à la demi sphère située sous la surface. Il s’ensuit que la résultante de ces

forces ne peut pas être nulle. Cette résultante est nécessairement dirigée vers le bas,

puisque (sauf s’il y a évaporation) le liquide ne s’échappe pas du récipient. Ce

phénomène se traduit par l’apparition d’une tension de surface caractéristique de

chacun des liquides. On peut dire qu’il se forme un film de molécules en surface qui

n’a pas plus tout à fait la même structure que celle que l’on retrouve au sein du

liquide

.

Appelée tension de surface ou énergie d'interface ou bien encore énergie de surface la tension superficielle

est une force qui existe au niveau de toute interface entre deux milieux différents (entre un solide ou un

liquide et un gaz). La tension entre des milieux identiques: deux solides, deux liquides, ou également entre

un liquide et un solide est généralement appelée: la tension interfaciale.

verre à ras bord avec la notion de capillarité

La tension superficielle est le travail nécessaire qu’il faut fournir pour augmenter la surface d’un corps d’une

unité de manière réversible.

L'unité de mesure de la tension superficielle est: N/m qui est équivalent aux (J/m2), erg/cm2 ou (dyne/cm).

On notera que la tension superficielle diminue lorsque la température augmente : cela s’explique par le fait que les

forces de cohésion intermoléculaires sont réduites par l’agitation thermique

C- MOUILLABILITÉ – ANGLE DE CONTACT

La Mouillabilité c’est l’aptitude de la surface d'un matériau à se laisser mouiller par les liquides; c’est aussi

la faculté pour une substance solide de recevoir un liquide en lui permettant de s'étaler sur la surface la plus

grande possible``

De façon générale, lorsqu'un liquide est mis en contact avec la surface d'un solide, il se forme un

angle de raccordement du premier sur le second. Lorsque le mouillage est parfait, l'angle de

raccordement devient nul. Dans ce cas l'énergie d'adhésion est maximum.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

1

/

39

100%