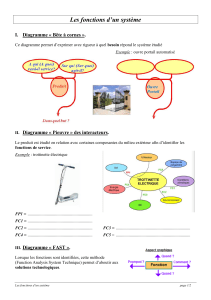

Outil 3 : Diagramme d'Ishikawa

causes-effet, en arêtes de poisson, ishikawa, outils, outils du manager, QSE

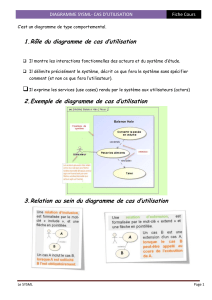

Le Diagramme d'Ishikawa, du nom de son inventeur, aussi appelé diagramme causes-effet ou

encore "en arêtes de poisson", est un outil graphique d'analyse de problèmes permettant

d’afficher et analyser les grandes catégories de causes pour parvenir à un effet particulier.

Les catégories de causes (dites arêtes ou branches) commencent toutes par la lettre M, ce qui

permet de les mémoriser facilement :

– Machines – Main-d’oeuvre – Méthodes – Matières – Milieu

on peut y ajouter deux autres M : Management - Moyens financiers

Note : le nombre d'arêtes est libre, de même que leur titre, qui ne doit pas forcément commencer

avec M !

Je vous propose dans cet article 5 exemples pour maîtriser cet outil :

Exemple 1 : Baisse de Marge (service commercial)

Exemple 2 : Écart d'inventaire trop important (logistique)

Exemple 3 : Comment appliquer le diagramme d’Ishikawa à la gestion de projet?

Exemple 4 : Coût de non-qualité élevé (QHSE)

Exemple 5 : Amélioration du taux de service (production)

Exemple 1 : Baisse de Marge - Construire le diagramme étape par étape

1

1) Qualifier le problème :

Il s'agit couramment du problème que vous cherchez à résoudre ou des dysfonctionnements mais

aussi d'user et d'abuser de cette méthodologie dans la recherche de leviers sur lesquels s'appuyer

pour atteindre un objectif .

Décrivez l'effet de manière factuel. Pas d'opinion ni de jugement . Adoptez une description simple

et chiffrée.

Notre Problème : Nous cherchons à connaître les causes d'une baisse de marge de 25% par

rapport la période n-1

2) Dresser une liste des causes possible du problème :

pour ce faire on se base sur la méthode "Brainstorming" au sein d'un groupe formé de personnes

qui connaissent bien la situation, issues de différents services et qui proviennent d'horizons

différents (experts, auditeurs, utilisateurs; ouvriers...) et à travers la méthode des "5 pourquoi" on

arrive à approfondir la recherche des causes ;

Dans notre exemple, la baisse peut être expliquée par : une politique tarifaire plus agressive, une

structure de vente de produits différente, une forte action de la concurrence, une force de vente

"faisant de la remise"...

3) Classer les causes par familles et recherchez les causes racines :

Ces regroupements forment les arêtes principales du diagramme d'Ishikawa. Dans le domaine de

la qualité et de la production, les 5M sont fréquemment utilisés pour cette tâche :

Main d’œuvre : les collaborateurs, leurs compétences... ce sont les vendeurs qui sont

concernés dans notre cas.

Matières : les matières concernées, leur qualité... dans notre cas ce sont les produits

vendus.

Matériels : Les moyens de production, les équipements...

Méthodes : les techniques, les procédures, modes opératoires...

Milieu : l'environnement de travail, la concurrence... c'est le marché dans notre cas

Le plus important est d'adapter les axes en fonction de votre métier, du contexte et de la

problématique. Dans notre cas on classe les causes citées plus haut comme suit :

Marché (Milieu) : Attaque sur le prix par les concurrents - Demande produits "low cost"

en forte augmentation.

Méthode : Moins de temps passé en face à face avec le client

Management :augmentation du taux de remise pratiqué - politique tarifaire agressive

Vendeurs (Main d’œuvre) : Mauvaise connaissance des clients

Pour chaque branche, on recherche les causes racines si ces dernières n'ont pas été découvertes à

l'aide de la méthode des "5 pourquoi ?" ( Selon les principes du fondateur de la méthodologie, au

bout de 5 questions, la cause racine est identifiée).

Exemple :

Q1: Pourquoi il y a une " Mauvaise connaissance des clients " ?

réponse: parce que il y a une "augmentation du turnover" : le rythme de renouvellement des

effectifs est important et qu'elle connaît beaucoup de départ qui se sont suivis par des

recrutements.

Q2: Pourquoi il y a "augmentation du turnover" ?

parce que les effectifs du service commercial sont mal payés : "rémunération insuffisante"

Q3: .....

4) Dessiner le diagramme et Évaluez les causes identifiées :

Une fois le diagramme finalisé, sous-pesez chaque cause pour déterminer les axes prioritaires

d'action.

Annotez chaque branche du diagramme avec le système de votre choix : (avec une note de

priorisation de 1 à 5). Vous obtenez ainsi une hiérarchisation des causes. A noter que cette

évaluation peut donner lieu à des études complémentaires.

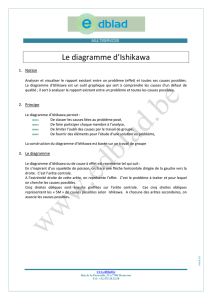

Exemple 2 : Écart d'inventaire trop important

2

L'inventaire physique permet à l'entreprise de contrôler les écarts (pertes/vols/dépréciation) par

rapport au niveau de stock théorique (informatique) et de s'assurer d'une homogénéité de la valeur

des stocks entre les exercices comptables. Il doit être effectué régulièrement. La comptabilité

générale le préconise au minimum une fois par exercice.

Le diagramme d'Ishikawa ci-dessous est établit par une entreprise spécialisée dans les accessoires

de mode qui veut analyser les causes des écarts entre le stock théorique (qui figure dans le

système informatique de gestion de stocks ) et l'inventaire physique de fin d'année, pour lancer un

plan d'action convenable et efficace :

A la lumière de ce diagramme l'entreprise sera capable de mettre en place un plan d'action pour

lutter contre ces causes et donc minimiser les écarts d'inventaire.

Par exemple:

les causes de la catégorie "Inventaire" (erreurs de saisie - erreurs d'adresse ...) peuvent être

éliminées en utilisant appareils de comptage tell que les lecteurs de code-barres dans l'inventaire

;

minimiser les "Vols" en installant des caméra et par limitation d’accès aux stocks;

la "Casse" en améliorant le conditionnement et la palettisation et par intégrer les articles

abîmés dans le système d'information pour en assurer un suivi quotidien ,

la mise en place d'une politique d'inventaire physique tournant mensuelle limite et corrige

les "erreurs de casage" et les "erreurs administratives" et les "erreurs de livraison"

.....

Exemple 3 : Comment appliquer le diagramme d’Ishikawa à la gestion de

projet?

3

Le Diagramme d'Ishikawa est particulièrement bien adapté à la gestion de projet et plus

particulièrement à la gestion des risques qui fait partie de la gestion du projet.

Les catégories de causes adaptées à la gestion de projet :

– Machines: il s’agit du matériel nécessaire au projet, des locaux éventuels, les gros outillages,

cette catégorie requière un investissement

– Main-d’oeuvre: le personnel qui participe au projet, interne et externe mais qui travaille pour le

projet ou qui est lié à l’objectif du projet

– Méthodes: les procédures existantes, les modes d’emploi utilisés

– Matières : tout ce qui est consommable et utile au projet ou à l’objectif du projet, les matières

premières, le papier, l’électricité, l’eau ...

– Milieu : l’environnement physique et humain pouvant influer sur le projet, les conditions de

travail, le parking, les espaces verts …

Pour construire votre diagramme de causes et effets, vous pouvez suivre les étapes suivantes :

1– Définir précisément l’effet recherché, ou le problème identifié et pour lequel le projet est de le

supprimer

Exemple d’effet : très mauvais taux de satisfaction clientèle d’une entreprise – l’objectif du projet

est l’amélioration du taux de satisfaction clientèle de cette entreprise .

En terme de représentation graphique, placez cet effet dans un cadre à droite du diagramme et

tracer une flèche de la gauche vers la droite

2- Lister toutes les causes possibles vous venant à l’esprit, l’idéal étant de faire cet exercice en

groupe.

Exemple : problèmes de coupure de réseau informatique dans l’entreprise, temps d’attente trop

long au téléphone, personnel très insuffisant, manque de procédures pour former les nouveaux

arrivants, manque de lumière naturelle dans le call-center, manager souvent absent, deux

employés en dépression, panne d’imprimante succédant à un gaspillage de papier et coupure de

serveur suite à un orage avec absence de serveur de secours.

Bref, ici, on prend le cas extrême où les causes menant à l’effet sont très nombreuses et

identifiables.

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%