Invertase & Sucre Inverti: Mémoire de Génie Biologique

Telechargé par

Amine Rhaddaoui

République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université Abderrahmane Mira -Bejaia

Faculté des Science de la Nature et de la Vie

Département de Microbiologie

Mémoire

Présenté en vue de l’obtention du

DIPLOME D’INGENIEUR D’ETAT EN GENIE BIOLOGIQUE

Thème

Utilisation de l’invertase de Saccharomyces cerevisiae pour l’essai de

production de sucre inverti (≥ 96 %) à partir d’un sucre hydrolysé

chimiquement à 80 - 85%.

Présenté par :

Mlle AKKOUCHE Ryma

Mlle KHERBOUCHE Ilhem

Devant le jury :

Présidente : Mme ARKOUB Warda.

Examinateur : Mr HEBAL Hakim.

Encadreur : Mr GAGAOUA Mohammed.

Co-Promotrice : Mme BOUCHERBA Nawel.

Année universitaire : 2011 - 2012.

Remerciements

Nous adressons une profonde reconnaissance à monsieur GAGAOUA

Mohammed, qui a encadré ce travail depuis les premiers instants, qui nous a

aidé à donner le meilleur de nous mêmes. Sa pédagogie, son écoute, sa vision à

la recherche scientifique ont largement contribué à l’évolution de ce travail.

Nous souhaitons témoigner nos remerciements tout aussi sincères à

madame BOUCHERBA Nawel, pour avoir accepté de nous encadrer, et pour

l’intérêt qu’elle a montré à l’égard de ce travail.

Nos remerciements vont également à madame ARKOUB Warda, pour

avoir bien voulu présider le jury, et à monsieur HEBAL Hakim, pour avoir

accepter d’examiner ce travail.

Nos remerciements s’adressent aussi au directeur de l’unité sucre liquide,

monsieur RACHEDI Nadir, pour nous avoir accueilli au sein de la siroperie de

Cevital, et également à monsieur BOUCHEBBAH Fares, pour le temps qu’il

nous a accordé pour répondre à toutes nos questions.

En fin, nous tenons à remercier sincèrement toutes les personnes ayant

contribué de prés ou de loin à la réalisation de ce travail.

Dédicaces

A mes parents et grands parents

A ma sœur et mes deux frères

A mon oncle, sa femme et ses enfants

A mes tantes, leurs maris et leurs enfants

A toutes mes amies, plus particulièrement mon binôme et meilleure amie Ryma.

A toutes celles et à tous ceux qui m’aiment.

Ilhem.

A la mémoire de mon grand-père

A mon cher époux Amar

A mes chers parents et grands parents

A ma belle famille

A mon frère et mes deux sœurs

A mes tantes et leurs maris

A mes oncles

A mes cousins et cousines, en particulier Yanis

A toutes mes amies, surtout mon binôme et meilleure amie Ilhem

A toutes celles et à tous ceux qui m’aiment

Ryma.

Liste des abréviations

Abs : Absorbance.

aw : Afffinité pour l’eau.

BSA : Albumine du sérum bovin.

Bx : Brix.

cm : Centimètre.

DNS : Dinitrosalysilate.

EO : Eau osmosée.

EC : Enzyme commission.

g : Gramme.

HMF : Hydroxyméthyl furfural.

HPLC : Chromatographie en phase liquide haute performance.

Km : Constante de Michaelis.

kDa : Kilo Dalton.

m/v : Masse/volume.

m: Mètre.

µL : Microlitre.

µm : Micromètre.

µmole : Micromole.

ml : Millilitre.

m mole : Millimole.

min: Minute

nm : Nanomètre.

NR : Not reported.

PM : Poids moléculaire.

pH : Potentiel hydrogène.

PS : pouvoir sucrant.

PDHA : Produit de la dégradation alcaline des hexoses.

SID : Sucre inverti dilué.

SLI : Sucre liquide inverti.

SRT : Sucres réducteurs totaux.

t: Temps.

UI : Unité ICUMSA.

Vmax : Vitesse maximale.

SOMMAIRE

SOMMAIRE

Liste des figures.

Liste des tableaux.

Introduction…………………………………………………………………………………...1

Revue bibliographique

I. Généralités sur la canne à sucre et le saccharose

I.1. Canne à sucre………………………………………………………………………………3

I.1.1. Définition……………………………………………………………………...................3

I.1.2. Production mondiale et historique……………………………………………………….3

I.1.3. Composition chimique de la canne à sucre………………………………………………4

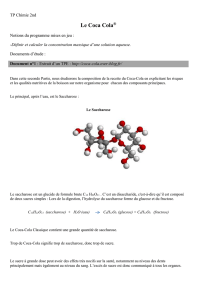

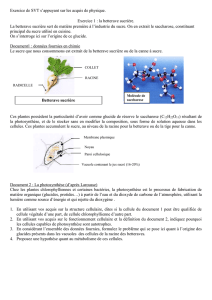

I.2. Saccharose…………………………………………………………………………………5

I.2.1. Définition………………………………………………………………………..............5

I.2.2. Propriétés du saccharose…………………………………………………………………5

I.2.2.1. Aspect…………………………………………………………………………………5

I.2.2.2. Solubilité et densité……………………………………………………………………5

I.2.2.3. Pouvoir rotatoire et pureté……………………………………………..........................6

I.2.2.4. Point d’ébullition et de congélation…………………………………………………...7

I.2.2.5. Inversion……………………………………………………………………………….7

I.2.2.6. Propriété sensorielle et point de fusion………………………………..........................7

I.2.3. Rôles technologiques du sucre et des sirops de sucre dans les Industries Agro-

alimentaires (IAA)……………………………………………………………………………..8

II. Technologie sucrière

II.1. Technologie d’extraction du sucre de canne……………………………………………..9

II.2. Technologie de raffinage du sucre roux de canne……………………………………….10

II.2.1. Affinage et refonte……………………………………………………………………..10

II.2.1.1. Affinage……………………………………………………………..........................10

II.2.1.2. Refonte……………………………………………………………………………....10

II.2.2. Epuration et carbonatation…………………………………………………………….10

II.2.3. Filtration……………………………………………………………………………….11

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

1

/

89

100%