ECOLE SUPERIEURE DE TECHNOLOGIE

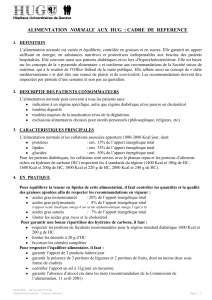

MEKNES

Département d’électrique

STAGE DE FIN D’ETUDES

Pour l’Obtention du Diplôme Génie thermique énergétique

Procédé de fabrication de l’acide sulfurique à l’atelier sulfurique au

niveau de ligne H

Bilan matiére et thermique ligne H sulfurique

Soutenu Le 19 Juin 2019 devant le jury composé de :

Réaliser par :

ABOUBAKER LAHNINE

Encadré par :

Mr .MAZMIZI

Rapport de stage

Rapport de stage Page 2

Année Universitaire : 2018-2019

Rapport de stage Page 3

Dédicace :

Je dédie ce modeste travail :

A mes parents, mes frères, mes sœurs et tous les

membres de ma famille pour leur sacrifice

A Tous mes amis(es) avec lesquels je partage les

moments forts dans ma vie

A tous ceux qui m’ont aidé de près ou de loin pour

la réalisation de ce projet ;

Rapport de stage Page 4

REMERCIEMENT :

Mes remerciements s'adressent à toutes les personnes

du service instrumentation de l’atelier CENTRALE

THERMIQUE à Maroc Phosphore 1, qui par leurs

dévouements, leurs savoir-faire et leurs extrêmes

gentillesses, ont su donner à mon stage un supplément

pratique qui a renforcé incontestablement ma formation

théorique.

De plus, l'accueil chaleureux qu'ils m'ont réservé,

l'amitié dont ils ont fait preuve à mon égard ; mais encore

leur disponibilité à tout besoin d'informations ont fait que

je garde un très beau souvenir de ce stage à la fois

agréable, enrichissant et instructif.

J’exprime toute ma reconnaissance au Responsable du

stage, Mr. KOLLACH pour l’opportunité que vous nous avez

donné pour effectuer ce stage, aussi à Mr. ALAMOUCH, et

Mr.MAHAMMID, pour l’aide et les précieux

renseignements qu’ils m’ont communiqués

Ma gratitude s'adresse enfin à ceux qui ont participé

de près ou de loin à la réalisation de ce présent travail.

Rapport de stage Page 5

LISTE DES ABREVIATIONS ET DES

ACRONYMES :

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

1

/

39

100%

![5 fruits et légumes au top pour novembre[...]](http://s1.studylibfr.com/store/data/007290538_1-5668d0a7146ff9880ba26a6ca54937a0-300x300.png)