See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/228636251

Etude des performances des structures composites réparées

Article · January 2006

CITATIONS

0

READS

386

4 authors, including:

Some of the authors of this publication are also working on these related projects:

Downsampling Plus Interpolation for Wavefield Reconstruction by Reverse Propagation View project

Efficient 3D viscoelastic FWI using Spectral Element Method View project

Romain Brossier

University Grenoble Alpes

200 PUBLICATIONS2,196 CITATIONS

SEE PROFILE

Xiaojing Gong

Clément Ader Institute

16 PUBLICATIONS108 CITATIONS

SEE PROFILE

All content following this page was uploaded by Romain Brossier on 16 May 2014.

The user has requested enhancement of the downloaded file.

MATERIAUX 2006 13-17 Novembre 2006 – Dijon, France

Etude des performances des structures composites réparées

Julien Rodes, Romain Brossier, Xiao-Jing Gong, Jérôme Rousseau

Laboratoire de Recherche en Mécanique et Acoustique, ISAT Nevers, xiao-jing.gong@u-bourgogne.fr

RESUME :

L’étude s’inscrit dans le contexte de l’optimisation de la réparation des structures composites

carbone/époxyde. Une stratification quasi isotrope comportant 8 plis, vierge et endommagée par impact, est

caractérisée expérimentalement en traction statique et en fatigue. Les éprouvettes endommagées ont été

réparées selon différents protocoles utilisant le collage de patchs, afin de rétablir leurs performances à la fois

en statique et en fatigue, en tenant compte des aspects pratiques et économiques. On étudie l’influence de

différents paramètres, tels que la nature des patchs, leur séquence d’empilement et leur géométrie, sur les

performances des structures réparées. Les mécanismes de rupture des éprouvettes réparées sont étudiés à

l’aide de méthodes de contrôle non destructif telles que le contrôle par ultrasons (C-Scan) et la

thermographie infrarouge. Une modélisation numérique par éléments finis a permis de dégager certains

paramètres importants en vue d’optimiser la réparation. Les solutions retenues sont testées et comparées

afin de discuter la validité et les limites de ces méthodes de réparation.

MOTS-CLES

: composites stratifiés – réparation – fatigue – modélisation numérique

Introduction

Le développement de l’utilisation des matériaux composites pour la réalisation de structures pose le

problème de leur cycle de vie et notamment des endommagements accidentels auxquels ils peuvent être

soumis. Dans le cas des endommagements d’impacts basse vitesse, du type chute d’outil, on peut observer

une réduction des performances mécaniques des structures, notamment de leur résistance en fatigue.

Plutôt que de remplacer des structures qui peuvent être de grandes dimensions, il est plus

économique d’envisager de réparer ces dommages d’impact afin de redonner aux pièces composites leurs

propriétés originelles. Cependant, les techniques de réparation couramment utilisées, notamment dans le

domaine aéronautique, réclament un savoir faire important et sont souvent d’une mise en œuvre complexe.

Cette complexité représente un obstacle pour le développement de structures composites en grandes

séries.

Nous présentons ici un travail préliminaire visant à déterminer l’efficacité de protocoles de réparation

simplifiés, et notamment l’influence de la géométrie et de la stratification des patchs de réparation. Dans un

premier temps, l’étude de la rupture en traction statique et en fatigue des éprouvettes vierges est présentée.

L’endommagement est simulé ensuite par un perçage permettant de retirer totalement la zone impactée.

Ces éprouvettes trouées sont également caractérisées, puis on étudie expérimentalement les performances

de divers protocoles de réparation. Parallèlement, une étude numérique permet de dégager certains

paramètres géométriques et matériels influents, ainsi que de proposer et valider des solutions originales.

MATERIAUX 2006 13-17 Novembre 2006 – Dijon, France

Matériaux et essais

Eprouvettes

Les éprouvettes utilisées pour cette étude sont fabriquées à partir d’un préimprégné de fibres de

carbone haute résistance de type T600S/R368-1. La stratification comporte 8 plis selon la séquence

[45/-45/0/90]

S

qui conduit à un comportement quasi isotrope en membrane. L’épaisseur du stratifié obtenu

est de 1,7 mm.

Le choix de la largeur des éprouvettes doit tenir compte des capacités des machines disponibles

puisqu’on doit aller jusqu’à la rupture. Cependant, il est nécessaire d’avoir une largeur suffisante pour

appliquer une réparation. Une largeur de 50 mm résultant de ce compromis a donc été retenue. La longueur

des éprouvettes est de 250 mm. Des talons de dimensions 50 x 50 x 2,5 mm sont collés à chaque extrémité,

pour limiter les concentrations de contraintes au niveau des mors. La longueur utile obtenue est donc de 150

mm.

Essais

Les tests quasi-statiques sont effectués sur une machine d’essais DY36 équipée d’une cellule de

force de 100 kN. La vitesse de déplacement imposé est de 1 mm/min.

Les essais dynamiques sont menés sur une machine hydraulique MTS également équipée d’une

cellule de 100 kN. Les essais sont pilotés en force, pour différents pourcentages de la charge ultime statique

sous sollicitations sinusoïdales de 3 Hz, en Traction/Traction avec un rapport de charge R=0,1.

Afin de prendre en compte la nature très dispersée des essais de fatigue dont les résultats s’étalent

généralement sur un ou deux ordres de grandeurs, une moyenne logarithmique est utilisée pour chaque

niveau de charge afin de donner une pondération logarithmique à chaque éprouvette.

Les essais sont stoppés à 1 million de cycles si la rupture n’est pas intervenue.

Réparation

La réparation est réalisée sur des éprouvettes préalablement trouées. En effet le perçage simule

l’opération de l’enlèvement de la zone endommagée qui a pour but de stopper les propagations de fissures

dans la structure. Un trou de 10 mm de diamètre est réalisé par opération de contournage à l’aide d’une

fraise carbure de 5 mm. Ces conditions permettent de générer un trou régulier sans amorces de

délaminage. Un contrôle par ultrasons réalisé autour du trou permet de vérifier qu’aucun délaminage n’est

généré par l’usinage.

La réparation en surface est alors réalisée selon deux méthodes différentes : par patchs appelés

« durs » ou « mous », suivant l’état du patch, polymérisé ou non, lors de son application.

Le patch « dur » provient d’une plaque du même matériau que l’éprouvette (carbone/époxy

T600S/R368-1), polymérisée selon le cycle classique de fabrication. Le patch est découpé selon le procédé

décrit plus haut pour le perçage. Les surfaces des patchs et de l’éprouvette sont ensuite préparées :

ponçage à l’aide d’un papier abrasif, nettoyage/dégraissage à l’acétone. Les patchs sont ensuite collés avec

une colle structurale époxy mono composant PERMABOND ESP 110. La colle est ensuite polymérisée à

chaud et sous pression.

Le patch « mou » est découpé dans un empilement de préimprégné non polymérisé. L’éprouvette

est ensuite préparée : déglaçage et dégraissage avant le positionnement du patch. L’ensemble

éprouvette/patch subit alors le cycle de polymérisation du préimprégné qui permet à la fois de solidifier le

patch et de le coller sur l’éprouvette.

MATERIAUX 2006 13-17 Novembre 2006 – Dijon, France

Modélisation Numérique

Pour la modélisation numérique des éprouvettes réparées, les solveurs MSC Marc et MSC Dytran

ont été utilisés. Le premier permet d’obtenir rapidement des résultats de rupture de premier pli mais est

inadapté à la modélisation d’une rupture progressive. Le second permet cette modélisation mais impose des

temps de calcul très important dès que la structure devient complexe, comme dans le cas d’une éprouvette

réparée.

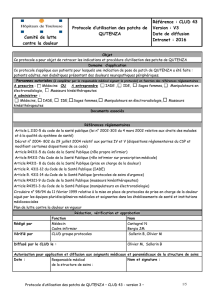

Les calculs de structures réparées sont réalisés sur une « demie éprouvette » compte tenu des

conditions de symétrie. La géométrie et les conditions aux limites sont définies sur la figure 1. Une étude de

convergence a permis de déterminer un maillage adapté à appliquer autour du trou pour les configurations

trouées et réparées. Ce maillage est représenté également sur les figures 1 dans le cas de la modélisation

d’un patch circulaire.

Le matériau choisi pour la modélisation de l’éprouvette est un matériau orthotrope tridimensionnel

équivalent, afin de limiter le temps de calcul par rapport à une modélisation par éléments composites

tridimensionnels, tout en obtenant des résultats comparables. Les patchs de réparation sont modélisés par

des éléments composites afin de prendre en compte les spécificités des différentes stratifications à tester.

Un matériau homogène isotrope est choisi pour modéliser la couche de colle. Le calcul est réalisé dans le

domaine élastique linéaire. Cette modélisation correspond au cas des patchs « durs » où une couche de

colle est réellement appliquée. L’extension de ce modèle au cas des patchs mous peut se faire en

remplaçant la couche de colle par une fine couche de résine, à condition d’en connaître les caractéristiques

mécaniques et l’épaisseur. Il est vraisemblable cependant que les tendances observées, notamment en ce

qui concerne l’influence de la géométrie et de la nature des patchs, puissent s’appliquer qualitativement à

l’ensemble de la réparation par collage de patchs.

Figure 1 : Maillage et conditions aux limites

Résultats et Discussions

Essais statiques

1-Eprouvettes vierges et trouées

Huit éprouvettes vierges ont été testées en traction jusqu’à rupture afin de caractériser des

performances de référence. Le module d’Young apparent du stratifié est de 38,7 GPa (écart-type de 1,7

GPa) et la contrainte à rupture moyenne est de 623,4 MPa (écart-type de 36,1 MPa).

L’observation du scénario de rupture montre une rupture progressive du matériau avec une fissure

apparaissant pour une contrainte de l’ordre de 300 MPa, au bord de l’éprouvette et entre les couches

centrales à 90°. Cette fissure se propage entre les couches d’autant plus facilement qu’un couplage

traction/flexion apparaît dans les ensembles de quatre couches ainsi créés. La courbe

contrainte/déformation montre alors un comportement non linéaire assimilable à la rupture progressive des

plis à 45° et -45°. La rupture finale apparaît brut alement sans craquement préalable lors de la rupture

franche des plis à 0°. La figure 2 montre le faciès de rupture de cette configuration vierge en faisant

apparaître la rupture franche des plis à 0° et 90° tandis que les plis à 45° et -45° subissent une rup ture « en

peigne ».

MATERIAUX 2006 13-17 Novembre 2006 – Dijon, France

La figure 3 montre le délaminage important post-rupture significatif de la stratification choisie qualifié

de « délaminante » [1].

Figure 2 : Rupture de l’éprouvette vierge Figure 3 : Délaminage de l’éprouvette

La configuration trouée est testée en rupture sur trois éprouvettes. La contrainte ultime calculée est

moyennée sur la section de la pièce vierge sans trou. En effet, cette contrainte fictive qui ne tient pas

compte de la matière enlevée (ou ajoutée pour la réparation) (Figure 4) permet de comparer les

performances à rupture des configurations vierges, trouées et réparées en s’affranchissant de la section

réelle et en se ramenant à une section de référence fictive.

Figure 4 : Section fictive : S=S1+S2+S3

La contrainte moyenne ultime est de 349,1 MPa (Ecart type de 15,6 MPa) pour la configuration

trouée, ce qui représente une perte de 44% de capacité à rupture pour 1/5ème de la section enlevée. Ces

résultats mettent bien en évidence la perte de résistance due aux importantes concentrations de contraintes

au bord du trou. Le scénario de rupture observé est similaire à celui de la configuration vierge. L’apparition

de la fissure centrale dans les couches à 90° précè de quelques craquements audibles avant la rupture

brutale de la pièce. Le faciès montre une rupture franche des plis à 0° et 90° et une rupture en peign e des

plis à 45° et -45°. La rupture intervient toujours dans la section du trou avec un angle global de rupture

compris entre 0° et 15° comme le montre la figure 5 .

Couche à 0°

120

170

220

270

320

370

420

5 10 15 20 25

Distance (mm)

Sigma 11 (MPa) a

Sigma XX Dytran

Sigma XX Marc

Sigma XX - Whitney &

Nuismer

Sigma XX - Plaque

isotrope

Figure 5 : Rupture d’une éprouvette trouée Figure 6 : Concentration de contrainte au bord du trou

Des calculs analytiques et numériques ont été menés parallèlement. Le calcul analytique de la

configuration trouée est réalisé à partir d’un modèle de « plaque quasi-isotrope » et aussi à partir des

modèles de Whitney et Nuismer [1]. Une modélisation numérique par élément finis est également menée. La

figure 6 présente la variation de la contrainte de traction dans la couche à 0° en fonction de la distance par

rapport au centre du trou selon l’axe perpendiculaire à la charge. Une forte concentration de contrainte est

observée et les résultats analytiques sont légèrement supérieurs aux résultats numériques. Afin de tenir

compte de l’endommagement ou de la plastification au bord du trou, Whitney et Nuismer ont proposé un

critère de rupture nommé « Point Stress Criterion ». Il consiste à déterminer une distance d

0

, où la

contrainte : σ, est comparée à la résistance à la rupture globale du matériau : σ

x-rupture

. Le facteur de

concentration de contrainte à cette distance est ainsi défini :

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%